Тази революционна разработка представя гениален подход към принципа „Дизайн за адитивно производство“, като значително предизвиква конвенционалните производствени парадигми.

За разлика от конвенционалните производствени техники, екипът на Cukurel и лабораторията Turbomachinery and Heat Transfer се възползваха от потенциала на AM в най-чистата му форма. По думите му, „Когато използвате [AM] просто като друга производствена техника, вие всъщност не се възползвате напълно от предимствата на адитивното производство.“ Вместо просто да интегрира АМ като алтернативен инструмент, екипът го преосмисли като основен ресурс, създавайки проекти, за да задоволи ограниченията и да използва предимствата на АМ.

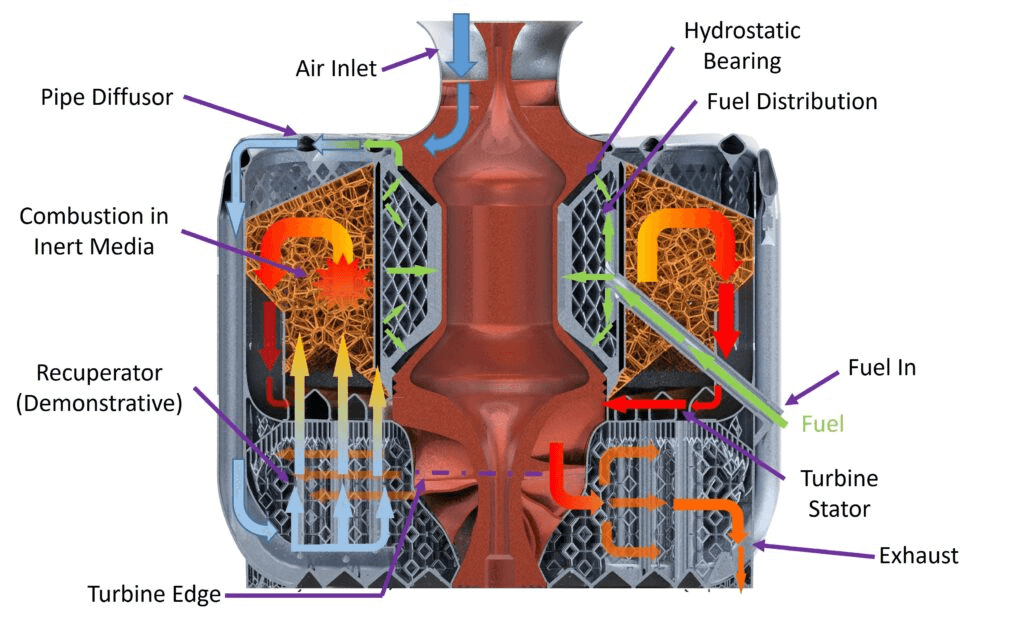

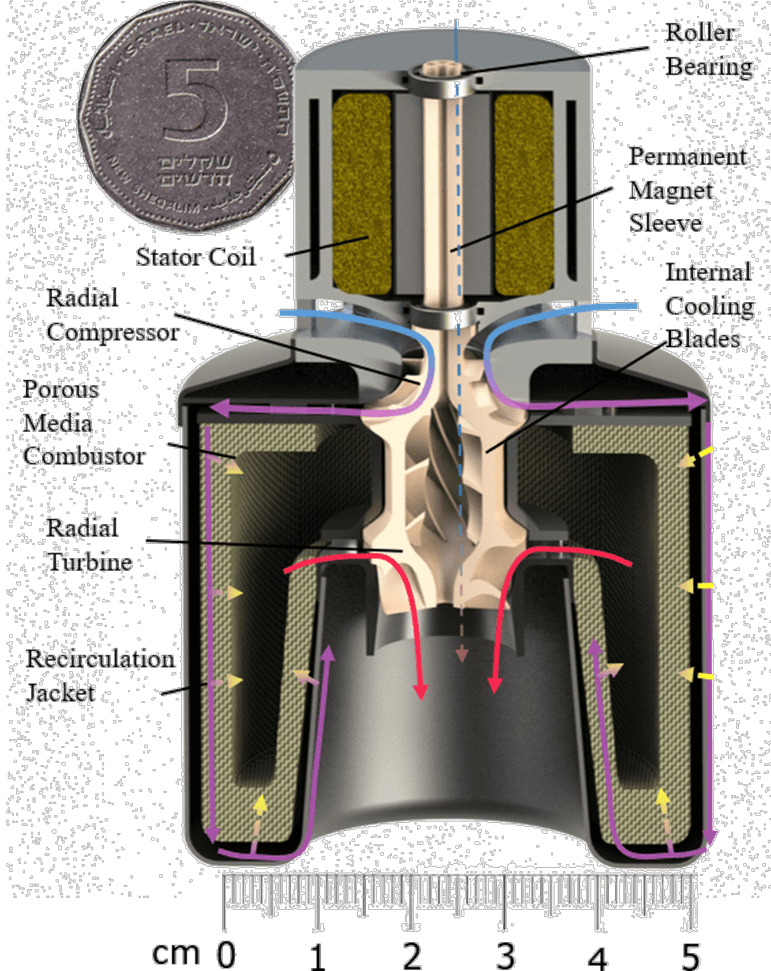

В основата на тяхното изследване са микро газовите турбини, проектирани за пропорционално производство на електроенергия. Cukurel определя микро газовите турбини като системи, способни да генерират електричество под 300 кW и тяга под два kN. Възприемайки AM подхода, екипът започна своя първи проект, микро газова турбина с размер 5 см, която потенциално може да осигури 300 W за дрон. Микротурбината предлага значително увеличение на времето за полет поради по-високата си енергийна плътност в сравнение с конвенционалните батерии.

Екипът не спря до микро газовата турбина; те допълнително използваха знанията си за АМ по време на кризата с COVID-19. Те обновиха предварително сглобен, самоподдържащ се дизайн на турбомашини за медицински вентилатори. „Прехвърлихме това ноу-хау, което разработихме в предварително сглобени архитектури на самоносещи се турбомашини, към газови турбини“, каза Cukurel.

Пробивът, предлаган от тези предварително сглобени, самоносещи микро газови турбини, зависи от тяхната наличност при поискване и ефективност на разходите. Първичната цена е ограничена до машинното време и консумацията на енергия, което значително намалява производствените разходи.

Cukurel призна, че такава новаторска работа е възможна само благодарение на ползотворното сътрудничество с Института за динамика на флуидите von Karman , Измирския университет Katip Celebi и PTC . Проектът, финансиран от НАТО, видя всяка страна да донесе своя уникален опит на масата. Von Karman Institute предостави висококачествена симулация за аеродинамика и горене, Izmir Katip Celebi University предостави своите изчислителни умения за динамика на течности за оценка на товароносимостта на хидростатичните лагери, а PTC предложи обширните си познания в AM технологиите, по-специално чрез своя мощен CAD софтуер за проектиране и симулация, Creo.

Оптимизиране на производителността с адитивно производство

Обръщайки внимание на ограниченията на дизайна за адитивно производство, Cukurel обяснява, че са започнали с разработването на модел с “reduced order”. С прости думи, това е оптимизиран модел, който поддържа ключовите аспекти на оригиналната система, но я опростява за по-лесен анализ и използване.

При проектирането на реактивен двигател традиционно аеродинамиката заема централно място. Целта е да се постигне върхова производителност по отношение на термодинамиката, преведена в съотношението тяга към тегло и специфичния разход на гориво, или с други думи мощност и енергийна плътност. Този подход обаче се проваля, когато става въпрос за миниатюрни двигатели.

„Това, което създадохме, са модели с “reduced order” , които обхващат всички дисциплини, присъстващи в двигателя. Те включват аеродинамика, пренос на топлина, динамика на ротора и горене, наред с други“, обяснява Cukurel. Мислете за това като за сгъстяване на симфония в соло изпълнение – трябва да поддържате същността на произведението, като същевременно се съобразявате с възможностите на самотния изпълнител.

Той продължава да описва подробно как са създали мултидисциплинарна среда за оптимизация, която априори познава всички ограничения на адитивното производство. Това основно означава, че са проектирали система, която от самото начало разбира границите на това, което може да създаде. Това е като опитен архитект, който знае, че не трябва да проектира покрив с твърде стръмни ъгли, за да могат строителните материали да го поддържат.

Те са гарантирали, че всеки слой, изграден по време на производствения процес, е самоподдържащ се, като същевременно се подчинява на ограниченията на адитивното производство, което включва съображения за ъгли на конзолата, минимални дебелини и порьозност.

На въпрос за материала, използван в обсъждания компонент, Cukurel потвърждава, че това е метална част, отпечатана с EOS M 290. „Ние също използваме Lithoz за цялото си керамично производство“, добавя той. Lithoz е компания за производство на керамика, за която Cukurel говори с уважение, заявявайки, че са били „много подкрепящи и ентусиазирани за това уникално приложение на технологията“.

Керамичните компоненти, въпреки че са по-трудни за производство, предлагат предимства като по-малки размери на дефектите и по-гладки покрития, което води до подобрени аеродинамични характеристики. Тази производителност се изразява в значителни икономии на разход на гориво, оттук и потенциалната привлекателност на използването на керамика за специфични компоненти.

Cukurel завършва, като подчертава важността на постигането на целта на концептуалния дизайн, отбелязвайки, че отклонение от най-малко 5% може да повлияе на икономията на гориво или тягата с почти същата разлика. В света на проектирането на реактивни двигатели дори и най-малките проценти могат да доведат до големи промени. Ефективността на компресора на керамичните части беше аеродинамично някъде между три до четири процентни пункта по-висока, „Знам, че звучи малко, но знаете, че хората жертват първородното си дете за 1% разлика в производителността“, каза Cukurel.

3D отпечатано ли е бъдещето на енергията?

Бъдещето на енергията може да бъде преоткрито от израелски изследователи и тяхната работа върху предварително сглобени двигатели, използващи технология за 3D печат. Техният проект, фокусиран върху приложението на микрогазови турбини в разпределено производство на енергия, разтърсва конвенционалните разбирания за енергийна ефективност и създава нови възможности за устойчивост.

Cukurel предложи две различни приложения за технологията. Първо, той изтъкна военната употреба, по-специално безпилотните летателни системи. В тази сфера прекъсването на веригата за доставки е сериозна загриженост, потенциално оставяйки важни операции без основни компоненти като лагери за шест до девет месеца. Технологията на предварително сглобения двигател заобикаля този проблем, като елиминира напълно необходимостта от такава верига за доставки.

Второто и може би по-завладяващо приложение е разпределеното генериране на енергия. Конвенционалните централизирани електроцентрали имат горна граница на енергийна ефективност от около 65%, което означава, че 35% от генерираната енергия просто отива на вятъра. Cukurel предложи решение, използващо комбинирана топлина и енергия с разпределени микро газови турбини в населените места.

Освен това той обясни: „Възобновяемите източници са прекъснати източници. Не искате да разчитате дали ще има вятър днес, нали? Или днес ще има слънце. Искате да управлявате фабриката си независимо от всичко. И така, как тогава да имате гъвкава, стабилна мрежа, дори когато вашите възобновяеми енергийни източници могат или не могат да произвеждат?“

Гъвкав в този контекст не означава спринт около писта. Отнася се до способността за бързо адаптиране и реагиране на промените в търсенето на енергия. В този случай тези промени са непредвидими резултати от възобновяеми енергийни източници. Традиционните централизирани електроцентрали не са точно Юсейн Болт в тази надпревара – те не са създадени за бързи промени. Малките микро газови турбини обаче са.

Въпреки че трансформиращият потенциал на тази технология е очевиден, основната пречка е възвръщаемостта на инвестицията. В сегашния си вид цената на тези микро газови турбини е твърде висока, за да осигурят задоволителна възвръщаемост на инвестициите в разумен период от време. И все пак, технологията, обсъждана тук, предлага потенциален пробив чрез драстично намаляване на свързаните с това разходи.

Освен това тези изследователи имат планове да комерсиализират работата си. Предстои отделяне от Technion и партньорствата с играчи в индустрията и стратегически инвеститори са в процес на планиране. Cukurel изрази вълнението си от потенциалното въздействие върху обществото от тяхната работа, особено в позволяването на микро газови турбини да изгарят амоняк, който може да действа като възобновяемо, екологично гориво без въглерод. Той разпалено обясни: „Забравете за цялата тази работа, която ви споменах. Добре, просто да можеш да имаш микрогазова турбина, която изгаря амоняк, по отношение на устойчивостта е пробив.“

Амонякът е бил използван като гориво и преди, особено по време на Втората световна война в Белгия, но дизайнът на горивните камери за газови турбини се е променил значително оттогава. Технологията, която Cukurel и неговият екип са разработили – горелка с пореста среда – е особено подходяща за изгаряне на амоняк. Въпреки че не са изобретили горивната камера с пореста медия, те са първите, които я прилагат към този пейзаж.

След като любопитството ми беше достатъчно разпалено, се зарових по-нататък в механиката на изгаряне на амоняк.

Устойчива енергия с помощта на амонячни двигатели

Военновременните двигатели, задвижвани с амоняк, представляват редица предизвикателства, главно тяхната чувствителност към гориво и общата липса на гъвкавост. Ето защо Cukurel и неговият екип намериха газовите турбини за по-подходяща технология за своя проект.

„При газовите турбини“, обясни Cukurel , „повечето конструкции на горивни камери използват напълно различна технология. Те оптимизират за изпаряване, след това имат тези тръби за разреждане, за да измерват горивото и да вкарват горещите газове в турбината. Това, което отличава екипа на Technion, е тяхното уникално приложение на специфична технология – горивната камера с пореста среда. Това е първият път, когато се прилага към микро газови турбини, изгарящи амоняк, което прави работата им новаторска.

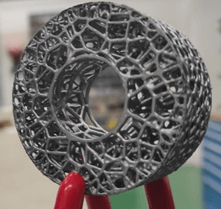

Нека демистифицираме термина „горивна камера с пореста среда“. Това е специален тип горивна камера, при която гориво-въздушната смес се изгаря в пореста среда, създавайки високоефективно горене с ниски емисии. Това не е нещо ново; съществува от поне 50 години, като традиционните производствени методи включват потапяне на пяна в керамична суспензия и след това тяхното синтероване. Въпреки това, както посочва Cukurel, това ви дава „никакъв контрол върху порьозността и как тя се разпределя в посоката на потока“.

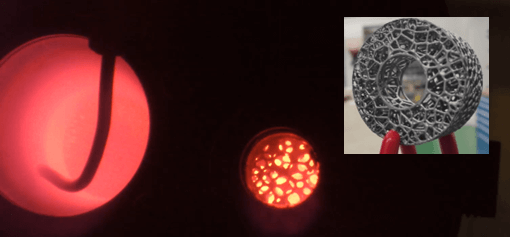

Пробивът се крие в прилагането на адитивното производство. Имах късмета да наблюдавам една от тези горелки и това, което привлече вниманието ми, беше формата на поничка с органична решетъчна структура, подобна на мехурчета вътре. Порьозността на тази структура се променя в посоката на потока, която в този случай е радиално навътре. Тук идва ползата от 3D принтирането, тъй като позволява контрол на градиента на порьозността, което е невъзможно да се постигне с традиционните производствени техники.

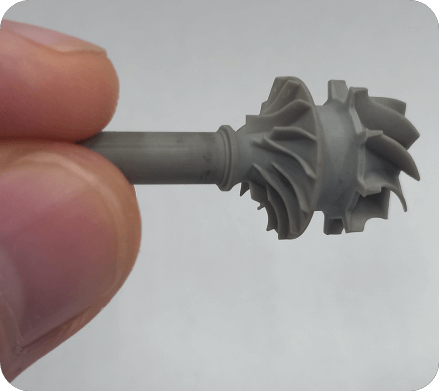

Cukurel също е съавтор на скорошен документ, предоставящ цялостен анализ на дизайна, производството, сглобяването и високоскоростното тестване на монолитни ротори, използвайки техники за производство на керамика, базирано на литография (LCM) и селективно лазерно топене (SLM). Озаглавено „Производство с керамични и метални добавки на монолитни ротори от сиалон и инконел и сравнение на аеродинамичните характеристики за микротурбини с мощност 300 W“, това е първото проучване, което директно сравнява компоненти на микротурбомашини, направени с тези методи, използвайки аеродинамични и диагностика за осигуряване на качеството на производството. Документът разглежда аеродинамичните последици от конструкцията на компресор и турбина без опори, формулира подробни производствени съображения и параметри на процеса както за LCM, така и за SLM, и провежда анализ на качеството на частите чрез повърхностни и CT сканирания, както и SEM микрография. Резултатите разкриват, че LCM роторите показват по-високи геометрични детайли, по-добра повърхностна обработка, по-малко повърхностни артефакти, свързани с производството, и по-ниска порьозност в сравнение с SLM роторите.

Тези новаторски концепции и бъдещи приложения могат да променят света, какъвто го познаваме. Докато сме изправени пред екзистенциалната заплаха от изменението на климата, иновации като тези не са просто интригуващи; те може да са от решаващо значение за нашето оцеляване.

0 Comments