Когато разрушителни събития засегнаха веригите за доставки, преди пандемията от корона вирус през 2020 г., намирането на решение беше много по-лесно. Не беше норма да има множество смущения в глобален мащаб, случващи се едновременно — така, че намирането на нов доставчик за резервни части за производствената линия не беше непреодолима задача. Тогава теоретичната „устойчивост“ на веригата за доставки можеше да бъде постигната с традиционни практики за обществени поръчки и рамки за управление на риска.

Днес, прекъсванията на веригата за доставки продължават да се случват с постоянно по-висока честота и с по-малко предвидими величини. За производителите, разчитащи на вчерашните традиционни стратегии за управление на веригата за доставки, съчетаването на едно разрушително събитие с необходимостта дори от обикновена резервна част може лесно да доведе до удължен престой на производствената линия.

И така, в днешния свят на несигурна наличност, как могат производителите да осигурят непрекъсната работа на своите производствени фабрики? Докато традиционните модели за управление на веригата за доставки точно навреме (JIT) сами по себе си са твърде опънати и крехки, за да успеят при постоянна несигурност, днешните усъвършенствани технологии за адитивно производство са се развили, за да добавят устойчивост чрез по-голяма гъвкавост .

Чрез предоставяне на производствени възможности в точката на необходимост за всичко, което поддържа производствата работещи — високопроизводителни резервни части, производствени инструменти и приспособления, MRO части или ергономично оборудване — днешните промишлени 3D принтери могат да предоставят мощна нова автономия на операторите по веригата за доставки.

Прочетете тази статия, за да научите защо днешният непредсказуем свят изисква нови начини за изграждане на устойчивост на веригата за доставки — и защо производителите по света се обръщат към 3D принтирането, за да поддържат производствените линии да работят през нова ера, дефинирана от несигурност.

Статуквото на веригата за доставки: получаване на части „точно навреме“

От 1970 г. светът се довери на JIT производството. При оптимални условия този модел е ефективен, като минимизира излишните режийни разходи, като произвежда само нива на запаси, необходими за задоволяване на търсенето на клиентите.

Тъй като ефективността на JIT производството доведе тази философия до широко разпространена практика във фабрики по целия свят, повечето производители са моделирали своите стратегии за управление на веригата за доставки с JIT подход — което означава, че поръчват само материали и други компоненти от доставчици нагоре по веригата точно преди да са необходими, докато поръчвате малко повече от точната бройка, необходима в този момент.

До преди 2020 г. веригите за доставки бяха по-лесни за управление. Докато разрушителните събития все още се случваха, те обикновено бяха по-предсказуеми по мащаб, по-лесни за задържане при тези по-малки величини. В резултат на това традиционните рамки за управление на риска бяха достатъчно смекчаване.

Днешният пейзаж на веригата за доставки: можете ли да го планирате?

Докато производителите в миналото са управлявали прекъсванията на веригата за доставки чрез цялостни планове за намаляване на риска, теоретичната „устойчивост“ на тези вериги за доставки е изградена върху предположения, че техните въздействия могат да бъдат последователно планирани и решени.

Въпреки това, когато обмисляме кои специфични фактори и променливи в крайна сметка влияят и ограничават наличността на големи части от световните вериги за доставки – могат ли производителите точно да проследяват, прогнозират и планират широкомащабни геополитически промени далеч извън техния контрол? Факторите зад тези широкомащабни смущения са склонни да се разгръщат зад завесата. Те са невидими, докато катастрофалното въздействие вече не се е материализирало, заслепявайки веригите за доставки и преобръщайки ги.

Веригите за доставки са сложни, с безброй променливи и припокриващи се зависимости. Разрушително събитие във всяка отделна точка в тези взаимосвързани мрежи може да има непредсказуеми вълнообразни ефекти, които в крайна сметка да доведат до краен отказ на множество други вериги за доставки.

В новото статукво на несигурност моделът на веригата за доставки на JIT е уязвим към тези смущения. JIT разчита на постни запаси и прецизна координация между доставчици и производители. Когато въздействието на смущенията каскадно обхваща цели екосистеми на доставчици, решенията не са толкова прости, колкото наличието на ясни планове за действие при извънредни ситуации. Без големи запаси от инвентар, на които да се разчита – или бързо и гъвкаво производство, налично в точката на необходимост – тези производствени помещения са податливи на продължителни периоди на скъпоструващ престой. Една резервна част, чието получаване може да отнеме месеци, може да спре цяла производствена линия, докато не бъде получена.

Изграждане на устойчивост на веригата за доставки днес: производството в точката на нужда (point of need) добавя по-голяма гъвкавост

Постоянната преоценка на мрежите за доставки не е бронирано решение. Не само идентифицирането и интегрирането на нови доставчици в съществуващи системи отнема ценно време и ресурси; но по-голямата честота на разрушителните събития прави постоянното препланиране на сложни, взаимосвързани производствени вериги за доставки нежизнеспособно като дългосрочна стратегия.

Поради това производителите, които търсят по-надежден буфер срещу смущения във фабричните операции, трябва да пренасочат своите подходи към веригите за доставки към по-пъргава и гъвкава стратегия. И така, какво могат да направят производителите, за да придобият важни резервни части, без да застрашават работата на производството с несигурност и ненужно дълги срокове за изпълнение?

Тъй като федерални инициативи като AM Forward подчертават трансформационната стойност на авангардни технологии като адитивно производство в управлението на веригата за доставки , все по-голям брой организации внесоха индустриален 3D печат в своите фабрични мощности, за да подпомогнат операциите.

Съвременната технология за адитивно производство е в състояние бързо да произведе детайли с производствен клас от композитни материали с метална якост и голямо разнообразие от промишлени метали. Когато възникнат проблеми, техниците могат бързо и лесно да отпечатат решенията, от които се нуждаят сега с цеха/ халето/ завода – инструменти и приспособления, MRO оборудване, ергономични решения или всякакви други критични производствени компоненти – без продължителен престой.

3D печатът в крайна сметка означава, че имате гъвкавост във веригите си за доставки, без да се налага да удвоявате физическата инвентаризация. Вместо резервни части да се съхраняват на склад, частите могат да се съхраняват в облака като цифров инвентар – който след това може да бъде отпечатан в осезаема част за няколко часа.

С много по-високи нива на риск и несигурност, които са почти константа в днешните вериги за доставки, способността да се проектира и отпечата решение на всяко предизвикателство, което възниква, предоставя автономност и контрол на производствените мощноств днешния свят на нестабилни вериги за доставки – вместо да чакате седмици или дори месеци за да пристигне критична част.

Как адитивното производство изгражда устойчивост на веригата за доставки

Производството в точката на нужда чрез индустриален 3D печат осигурява устойчивост на веригата за доставки на производителите по няколко начина:

- Намалена зависимост от традиционните доставчици: AM позволява на производителите да произвеждат части и компоненти вътрешно, намалявайки зависимостта си от външни доставчици. Ако има прекъсвания на съществуващите вериги за доставки, персоналът във фабриката е упълномощен да вземе нещата в свои ръце, като проектира и 3D отпечата решение.

- Производство при поискване: С 3D печат производителите могат да произвеждат артикули при поискване, елиминирайки необходимостта от големи наличности и минимизирайки риска от излишни запаси.

- Цифров инвентар: Това позволява частите да се съхраняват в облака като 3D дизайнерски файлове, които след това могат да бъдат превърнати в осезаеми обекти за няколко часа. Тази гъвкавост позволява на производителите да реагират бързо на промени в търсенето или неочаквани прекъсвания във веригата на доставки.

С днешните по-сложни софтуерни платформи за 3D печат големите промишлени производители като Vestas използват сигурни цифрови инвентаризации, за да съхраняват сертифицирани части с актуални спецификации, които могат лесно да бъдат търсени и отпечатани навсякъде, където са необходими. Сигурно споделено хранилище на файлове с части с актуални спецификации позволява тяхното прехвърляне без риск от несъответствия в дизайна или риск от изтичане на интелектуална собственост. - Локализация на производството: 3D печатът позволява на производителите да установят производствени мощности по-близо до клиентите. Тази локализация намалява транспортните разходи, времето за доставка и смекчава въздействието на потенциални прекъсвания, свързани с доставката на дълги разстояния.

- Наличност на резервни части: 3D печатът може да се справи с предизвикателството на наличността на резервни части, особено за по-стари или спрени от производство части. Вместо да разчитат на наличността на резервни части от доставчиците и да работят с техните срокове, производителите могат да произвеждат необходимите части при поискване с помощта на 3D принтиране, намалявайки времето за престой на фабриката.

- Разпределени производствени мрежи: 3D принтирането позволява създаването на разпределени производствени мрежи , където множество съоръжения могат да си сътрудничат и да споделят производствен капацитет. В случай на прекъсване на едно място, производството може да бъде преместено към други съоръжения в рамките на мрежата, осигурявайки непрекъснатост и намалявайки въздействието на прекъсванията на веригата за доставки.

Дигиталната ковачница: проектирана за максимизиране на стойността на веригите за доставки

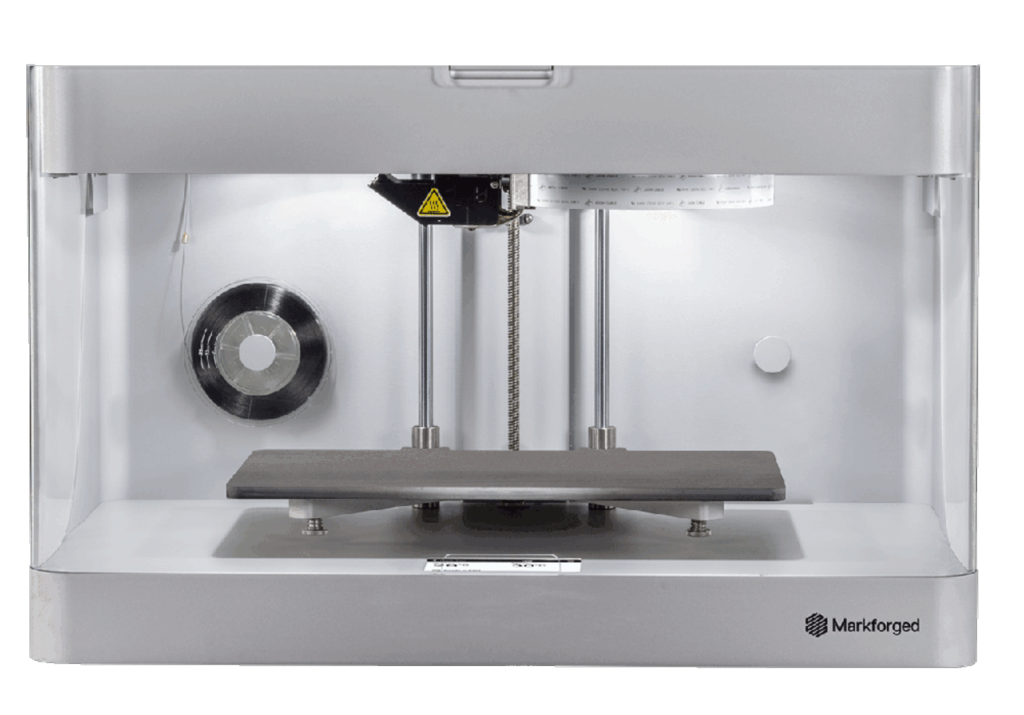

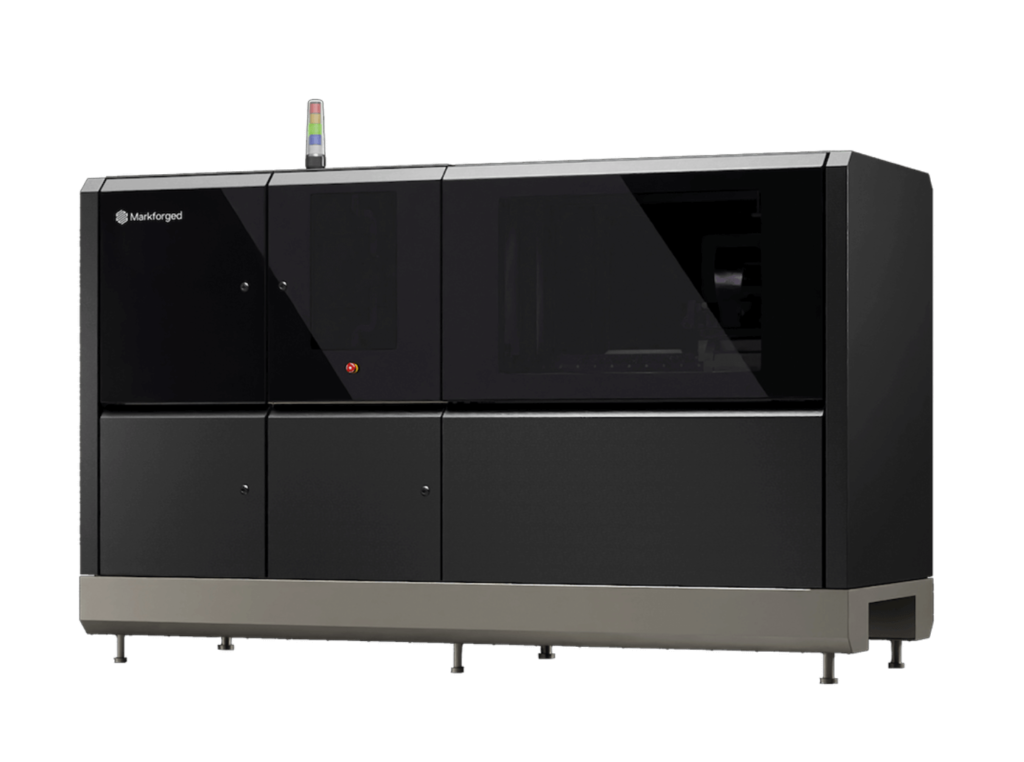

За днешното състояние на несигурност Markforged е разработил набор от уникално мощни 3D принтери и софтуерни инструменти, за да увеличи максимално стойността, която производителите могат да генерират от своите вериги за доставки.

Cashco Inc. използва композитни 3D принтери Markforged за отпечатване на персонализирани инструменти за фабричния етаж. Това намали времето за производство на инструментална екипировка със 70% — като същевременно намали нуждата от работа с метална инструментална екипировка с 90%, разтоварвайки вътрешната честотна лента на машините за части, генериращи приходи.

Vestas , световен лидер във вятърната енергия, съхранява над 2000 части като базиран на облак цифров инвентар чрез софтуер Markforged Eiger. Служителите във всяко местоположение на Vestas могат бързо да търсят и 3D отпечатват всякакви части с актуални спецификации за квалифицирани приложения. Със своя модел на разпределено производство, Vestas може да получи части с мигновено предизвестие навсякъде по света, само за часове.

KST Moschkau се обърна към добавката в Digital Forge, когато поръчките с малки количества за алуминиеви компоненти станаха скъпи и често създаваха забавяния с дълги срокове за изпълнение. 3D печат на прототипи и крайни производствени части за стойка за охранителна камера съкращават времето за изпълнение от 3-4 седмици до само 2 дни; с производствени разходи само ⅙ от предишните.

0 Comments