Японската мултинационална автомобилна компания Toyota разкри как приемането на 3D печат е помогнало за оптимизиране на нейните операции по сглобяване на автомобили.

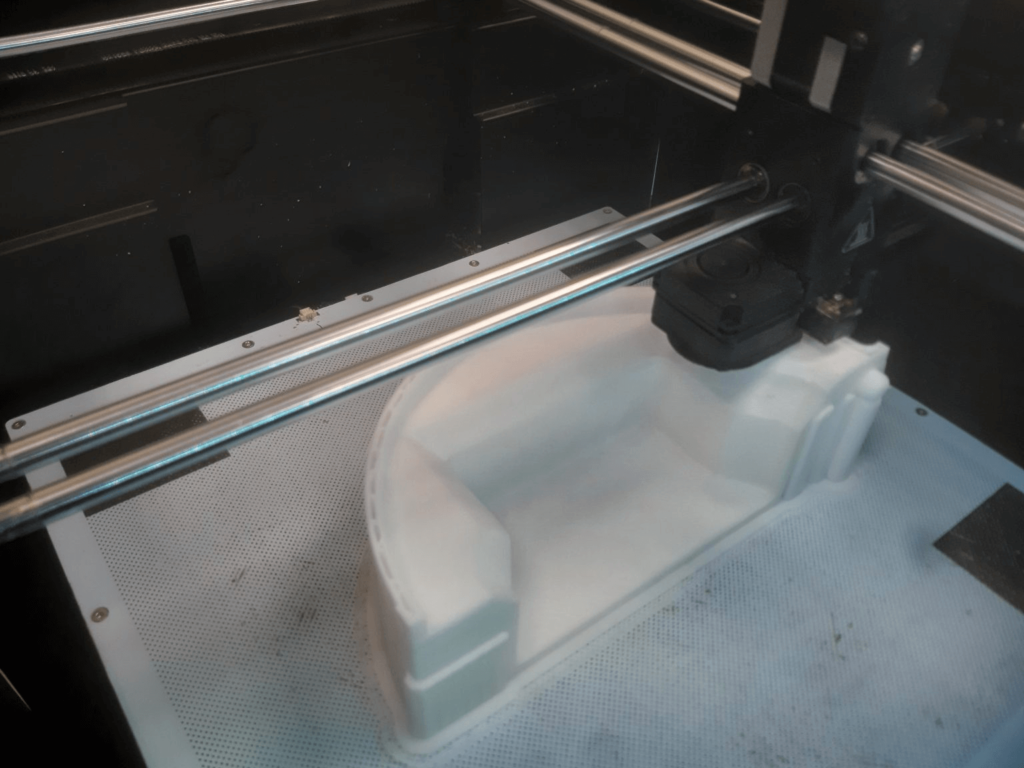

В двата си полски завода във Walbrzych и Jelcz-Laskowice, Toyota премина от CNC машинна обработка на монтажни приспособления към производството им с помощта на системи при поискване, чрез 3D принтери. По този начин автомобилният лидер успя да намали разходите и времето за изпълнение зад производството на основни инструменти и резервни части по начин, който оптимизира производителността на производствената му линия.

„Не се налага да съхраняваме резервни части, защото можем да ги отпечатаме 3D при поискване. Можем да започнем процес на 3D принтиране, когато възникне такава необходимост“, обяснява Łukasz Kondek, инженерът, отговарящ за 3D принтирането в Toyota. „Не е нужно да чакаме, докато нашият отдел за инструменти (или външен изпълнител) има капацитета да се погрижи за нашите поръчки. 3D принтирането съкращава времето за изчакване за необходимите инструменти от седмици до дни или понякога дори часове.“

„МОЖЕМ ДА ОПТИМИЗИРАМЕ НАШИТЕ ПРОЕКТИ СВОБОДНО, ТЪЙ КАТО 3D ПРИНТЕРИТЕ МАТЕРИАЛИЗИРАТ ПОЧТИ ВСИЧКИ ГЕОМЕТРИИ, КОИТО МОЖЕТЕ ДА СИ ПРЕДСТАВИТЕ.“

Подвизите на полския 3D печат на Toyota

Голяма част от работата във фабриките на Toyota в Полша се върти около монтирането на двигатели в автомобилите, които сглобява и след това продава в Европа. В съоръженията, в които над 3000 служители сега работят върху бензинови и хибридни превозни средства на Toyota, са разположени специализирани лаборатории за 3D печат, които са инсталирали оборудване на стойност над 100 000 злоти ($23 000).

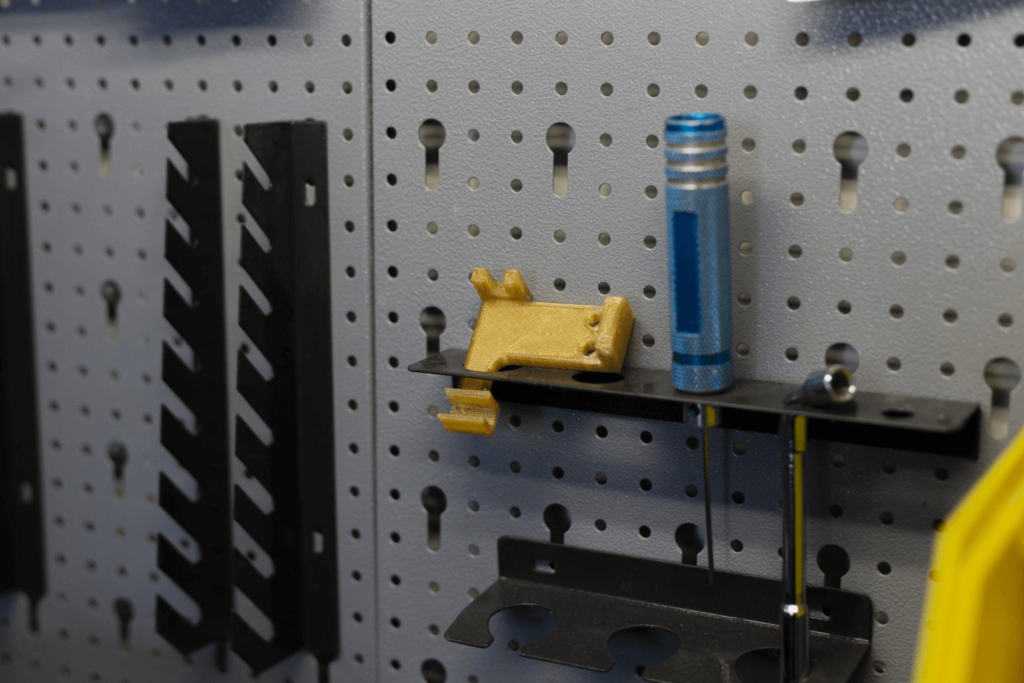

В продължение на години инженерите в полското съоръжение на Toyota внедриха 3D принтирането в приложения за производство на шаблони, инструменти и резервни части. Частите, които в момента се отпечатват 3D в завода на фирмата, попадат в четири категории: позициониращи приспособления, приспособления за сглобяване, инструменти за сглобяване и капаци. Веднъж отпечатани, те често се комбинират с други компоненти, създадени с помощта на субтрактивни технологии, за да образуват интегрирани модули.

Например, уредите, използвани в някои автомобили на Toyota, имат 3D отпечатано тяло. Въпреки това, тъй като щифтовете на тези инструменти са в непрекъснат контакт с метална повърхност, сега те са обработени с ЦПУ по начин, който подобрява тяхната издръжливост.

Освен това, шаблоните за монтажна линия на Toyota преди това са били произведени от отделен цех, оборудван с машини с ЦПУ. В резултат на това инженерите на компанията трябваше да проектират тези инструменти около ограниченията, наложени им от традиционните производствени технологии. Откакто премина към 3D печат обаче, Toyota успя да намали времето си за изпълнение и да минимизира прекъсването на монтажната линия.

„Едно от ключовите предимства на внедряването на 3D принтери в производството и промишлеността е тяхната изпитана и вярна, стабилна конструкция и лесна поддръжка“, добавя Michał Siemaszko, ръководител на R&D . „Това означава, че глобални производители като Toyota могат да разчитат на тях, докато печатат оборудване, което е от решаващо значение за поддържането на поточната линия – работеща.“

„НАДЕЖДНОСТТА Е ОТ СЪЩЕСТВЕНО ЗНАЧЕНИЕ, ТЪЙ КАТО ДОРИ КРАТКИТЕ ЗАБАВЯНИЯ МОГАТ ДА ГЕНЕРИРАТ ЗАГУБИ, КОИТО ДАЛЕЧ НАДХВЪРЛЯТ СТОЙНОСТТА НА САМИТЕ ПРИНТЕРИ. СЛЕДОВАТЕЛНО ТОВА, КОЕТО ПРЕДЛАГАМЕ НА ГОЛЕМИТЕ ИНДУСТРИАЛНИ КЛИЕНТИ, Е УВЕРЕНОСТ.“

АМ в автомобилни приспособления, инструменти и шаблони

Toyota далеч не е единственият производител на автомобили, който 3D принтира шаблони, приспособления и инструменти, а технологията продължава да се налага в автомобилостроенето. През 2021 г. беше обявено, че Audi вече използва повече EOS-3D отпечатани инструменти в своя Metal 3D Printing Center в Инголщат, където се сглобяват модели като седана A4.

През същата година беше разкрито също, че Skoda внедрява 3D печат в производството на автомобилни резервни части, прототипирането и приложенията за инструменти. Като част от плановете си да удвои дигитализацията в своите производствени съоръжения, компанията е създала няколко печатни ферми, включващи системи, разработени от популярни печатни марки.

На други места, използвайки ExOne binder jetting, FreeFORM Technologies има 3D отпечатани инструменти и за автомобилната индустрия. В миналото фирмата е отпечатала 3D сложен инструментален компонент за края на рамото за Allegheny Electric Service , който от своя страна го е прикрепил към шестосен робот FANUC като част от система за проверка на части.

0 Comments