Преместваме заедно границите на FFF с UltiMaker

„Колко здрави са 3D отпечатаните части?“

Това е въпросът, който повечето инженери задават, когато обмислят 3D печат.

В крайна сметка е изключително важно да знаете какво е възможно с инструментите, с които разполагате.

Инженерите от Ultimaker, Covestro и Кралския холандски флот ( Royal Dutch Navy ) също се събраха, за да разберат този въпрос.

Но не по конвенционалния начин…

Традиционният начин за измерване на якостта на материала е чрез използване на машина за изпитване на опън. Отпечатва се малка проба и се подлага на голяма сила, докато щракне. Силата, проектирана върху частта, разделена на повърхността на централното пресичане в момента на счупването, ще изрази нейната сила.

Въпреки че тези цифри означават много за инженерите, понякога „да видиш означава да повярваш“. За да създадат наистина образ в съзнанието на хората за това колко здрави могат да бъдат 3D отпечатаните части, Covestro, Холандският кралски флот и Ultimaker започнаха уникално сътрудничество, за повдигане на нещо сериозно тежко.

Но какво ще свърши работа? Тежести за фитнес? Мотор? Кола? Може би голям джип? И тогава Холандският кралски флот попита:

“””””””””” ЗАЩО НЕ БРОНИРАНА МАШИНА “”””””

Създаване на първоначалния дизайн

За да вдигнем тежко превозно средство с помощта на 3D отпечатана част, първо трябваше да анализираме хардуера, който можем да използваме.

Кралският холандски флот разполагаше със специален танк за повдигане, който използваше два отваряеми стоманени пръстена за свързване към техния кран и към въжетата, прикрепени към превозното средство, което трябваше да се повдигне. Удължена О-образна връзка би могла да свърже тези два метални пръстена и да повдигне тежкото превозно средство.

След като импортира геометрията на стоманените пръстени в CAD софтуера, инженерът по приложения на Ultimaker, Lars de Jongh успя да създаде първоначалния дизайн за връзката. Lars първо определи изискванията за проектиране:

- Връзката трябваше да има плоска страна за стабилен 3D печат

- Връзката трябваше да бъде отпечатана с линиите на слоя в същата посока като силите, проектирани върху детайла

- Взаимодействащата повърхност на отпечатаната част и металните пръстени трябва да е възможно най-голяма, за да се разпределят равномерно силите

Намиране на подходящия материал

Ultimaker Marketplace е пълен със стотици материали. Всеки от тях има уникална комбинация от свойства, което прави много вероятно вашата част да отговаря на поставените изисквания. Материалът, необходим за този тест, трябваше да бъде изключително здрав, но също така трябваше да може да абсорбира кратки пикови сили. Addigy® F1030 CF10 от Covestro отговаря на поставените изисквания. Този полимер на основата на найлон е зареден с въглеродни влакна и може да се печата с помощта на Ultimaker S5 и CC ядро за печат.

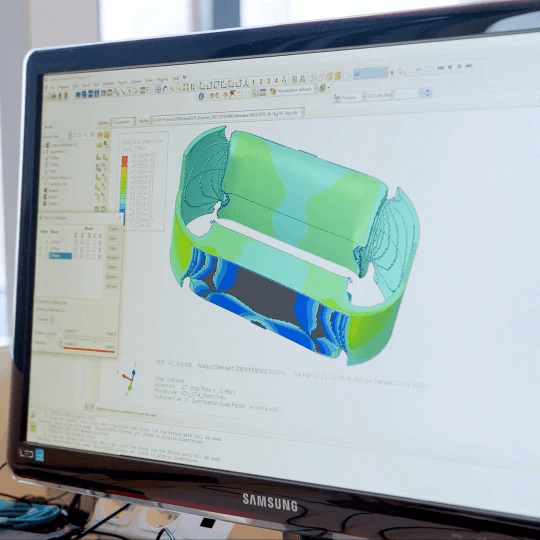

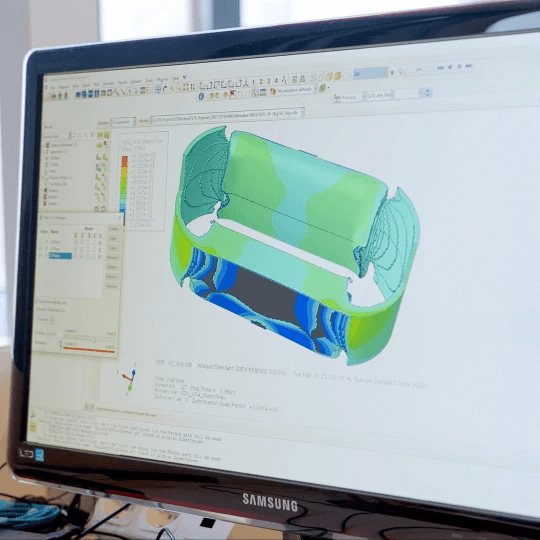

Оптимизиране на дизайна чрез симулации

Отнема по-малко време за 3D отпечатване на солидна връзка от 2 килограма, отколкото за производството й с традиционни методи. Въпреки това броят на итерациите, необходими за валидиране на правилната геометрия, означава, че времето все още е фактор. Ето защо дизайнът беше оптимизиран преди отпечатването с помощта на компютърни симулации.

Covestro прилага дигитално силите върху дизайна, използвайки софтуер, който знае точните физически свойства на техния найлонов материал от въглеродни влакна. Чрез провеждане на симулации успяхме да определим къде дизайнът трябва да бъде коригиран и къде материалът може да бъде премахнат. Това създаде оптимизиран дизайн, който може да повдигне повече тежест, като същевременно се нуждае от по-малко материал, което води до по-бързо време за производство с по-малко разходи.

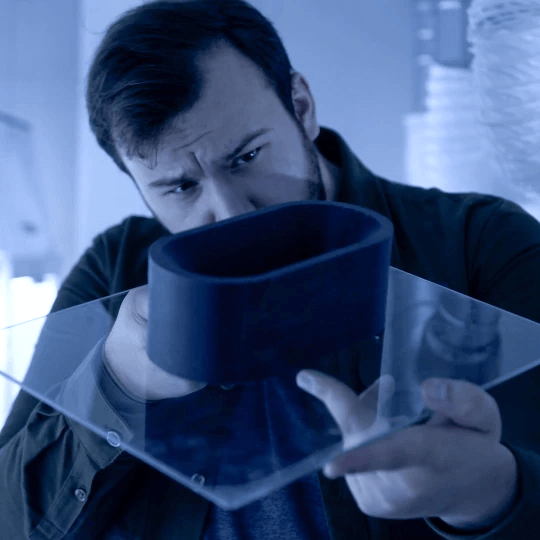

Проверка на симулацията

Преди да успеем да вдигнем нашето тежко превозно средство, трябваше физически да проверим изчислената здравина на отпечатаната част. Бяха генерирани два дизайна за два размера. Първата беше връзка от 1 килограм, която според нас може да издържи 12 тона. Вторият, тежащ приблизително 2 килограма, се смята, че може да издържи 38 тона. Кралският холандски флот разполага с промишлен тестер за опън на място, който може да проектира до 343 килонютона сила върху обект. Както първоначалната, така и оптимизираната версия бяха тествани.

Оптимизираният дизайн успя да издържи на по-висока сила, като същевременно тежи с една трета по-малко. Разликата между тестваните резултати и симулираните числа също беше изключително близка, като средно беше само 1% намаление. Това направи този работен процес точен и печеливш във времето за пускане на пазара и повишена производителност.

Повдигане на две превозни средства

След няколко месеца проектиране, печат, тестване и планиране – дойде време за действие! Две връзки щяха да вдигнат истинска военна тежка машина. В база на холандската армия в южната част на Нидерландия, 13-та бригада Light Rhino ни помогна с тяхната бронирана машина. Техният Leopard 2 „Buffalo“ има кран, монтиран отпред и е проектиран да извлича тежки превозни средства като камиони и бойни танкове.

За загрявка 1-килограмовата връзка беше използвана за вдигане на военна версия на джип Мерцедес с тегло над 2 тона. Това изобщо не беше проблем: превозното средство се повдигаше лесно. Тогава дойде време за нещо по-голямо.

2-килограмовата твърда найлонова връзка, подсилена с въглеродни влакна, беше поставена между бронираната машина M113 и крана Buffalo. Металните пръстени бяха затегнати на място и четири въжета бяха прикрепени от долната кука към превозното средство. Кранът бавно започна да се движи нагоре, поставяйки въжетата и 3D отпечатаната част под напрежение. След това 12-тонното превозно средство бавно се издигна нагоре, висейки над земята, висящо на 3D отпечатана връзка! Buffalo караше наоколо, назад, напред, обръщаше посоките, но връзката се държеше перфектно. Сътрудничеството даде много успешен резултат.

Поуки и ключови изводи

Проектът беше успешен не само поради работещата връзка. Освен това научихме много по пътя.

Беше удивително да се види, че CAD симулациите са изминали дълъг път, като не само симулират форма, но дават точни прогнози, като вземат предвид материала и дори посоката на влакната. Възможността да разчитат на такива инструменти е голяма полза за инженерите.

Въпреки че всички части бяха отпечатани в правилно поддържани помещения и материалите не бяха изложени на влага, все още имаше забележима разлика между версиите, отпечатани в сух склад, и частите, отпечатани с умишлено изсушени макари от нишка в отопляема, суха печатна стая. Найлонът абсорбира влагата и това може да доведе до по-слаби отпечатъци. Ето защо е много важно да познавате свойствата на материалите и да ги боравите по съответния начин.

Око да види ръка да пипне

Техническият лист с данни ще ви каже силата на материала в абстрактни числа. Но когато видите какво може да се постигне със здрави и оптимизирани 3D отпечатани части, е по-лесно да разберете възможностите на адитивната технология и да се вдъхновите за нови и вълнуващи приложения.

0 Comments