Разгледайте нова гама от приложения с висока якост

Ultimaker Metal Expansion Kit прави по-лесно, по-ефективно и по-достъпно създаването на метални части и инструменти.

И точно това е направила група лидери в индустрията.

Превъртете надолу, за да видите какво е възможно с металния 3D печат (MFFF) , прочетете историите за приложения на клиентите на Ultimaker и се вдъхновете за това, което можете да създадете, и спестяванията, които можете да постигнете.

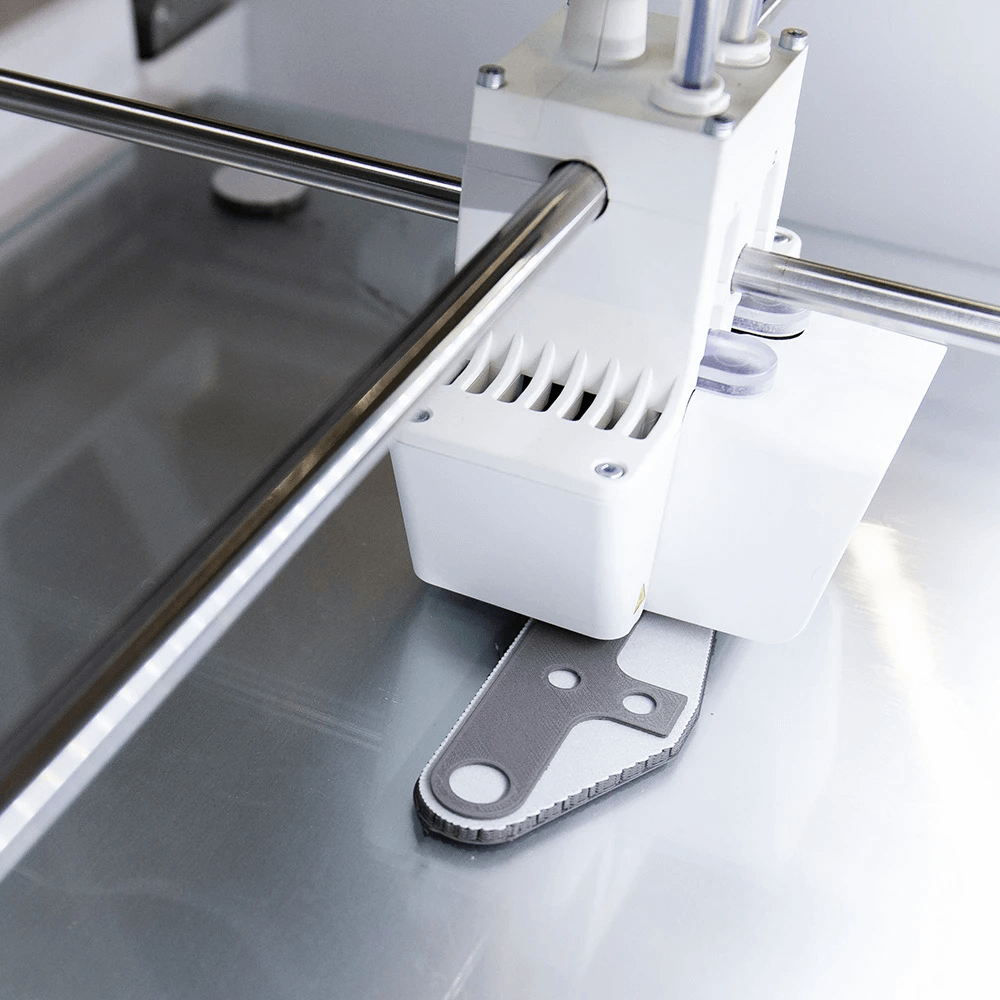

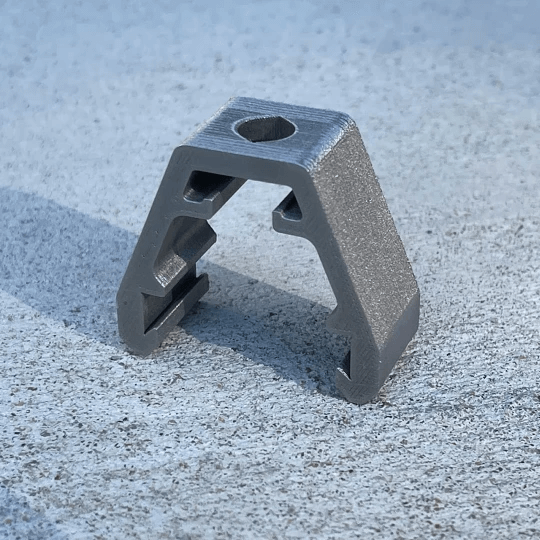

Скоба за соларен панел Sparox 3D

Доставяне на Wien Energy за спестяване на хиляди евро

Sparox 3D е бизнес-към-бизнес платформа, която от 2018 г. произвежда резервни части и продукти по поръчка за Wien Energy и компанията майка Wiener Stadtwerk, както и външни клиенти.

Организацията обслужва предимно клиенти в енергийния сектор, както и в транспорта, петрола и газа – всички индустрии, които зависят от наследени системи и които трябва да поддържат тези системи работещи възможно най-дълго. Когато частите се счупят, важно е те да се сменят бързо и е желателно да се оптимизират срещу бъдещи повреди, ако е възможно.

Sparox наскоро премина от изключително производство на полимерни части за своите 3D принтери Ultimaker към производство на екологични метални части. Работейки с материалите на BASF Forward AM и доставчика на услуги на Elnik GmbH за разглобяване и синтероване на зелените отпечатъци, Sparox вече може да получи плътни метални части бързо и достъпно, като същевременно поддържа по-добър контрол върху техния дизайн. Изработените по този начин артикули за крайна употреба вече се използват във Wien Energy, както и външни клиенти.

Предизвикателство

Sparox имаше затруднения с намирането на скоба, необходима за закрепване на фотоволтаични (PV) слънчеви панели. Скобата беше прекратена за поддържане от производителя на склади и монтажът на водещата релса беше остарял.

Решение

Резервните скоби са проектирани и отпечатани с помощта на технологията MFFF. Металният печат беше избран, защото частта трябваше да бъде издръжлива и устойчива на атмосферни влияния, за да оцелее при външни условия.

Резултати

Получената част от неръждаема стомана беше едновременно устойчива на атмосферни влияния и по-издръжлива от предишната алуминиева част. Спестяването на разходите за отпечатване на частта вместо основен ремонт на съществуващия монтаж на релса беше няколко хиляди евро.

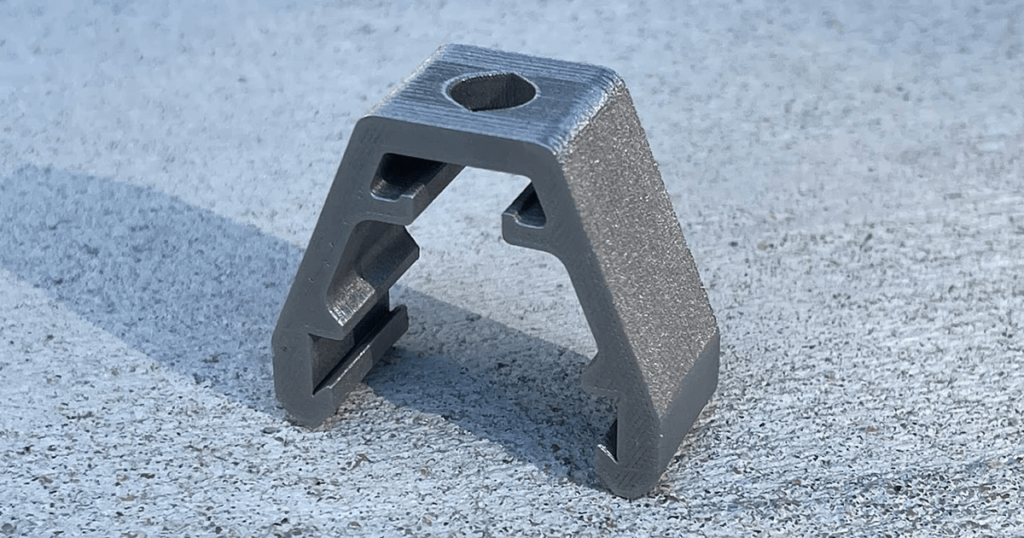

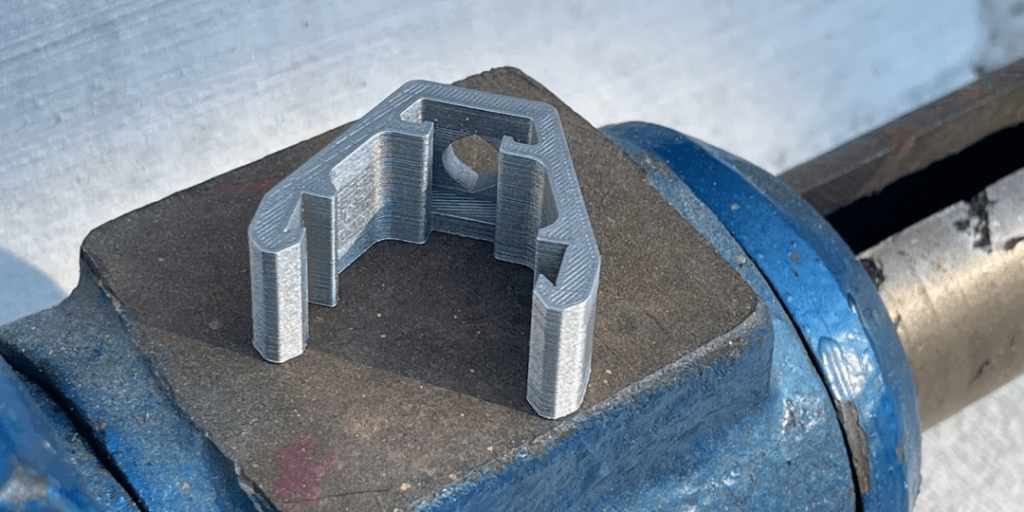

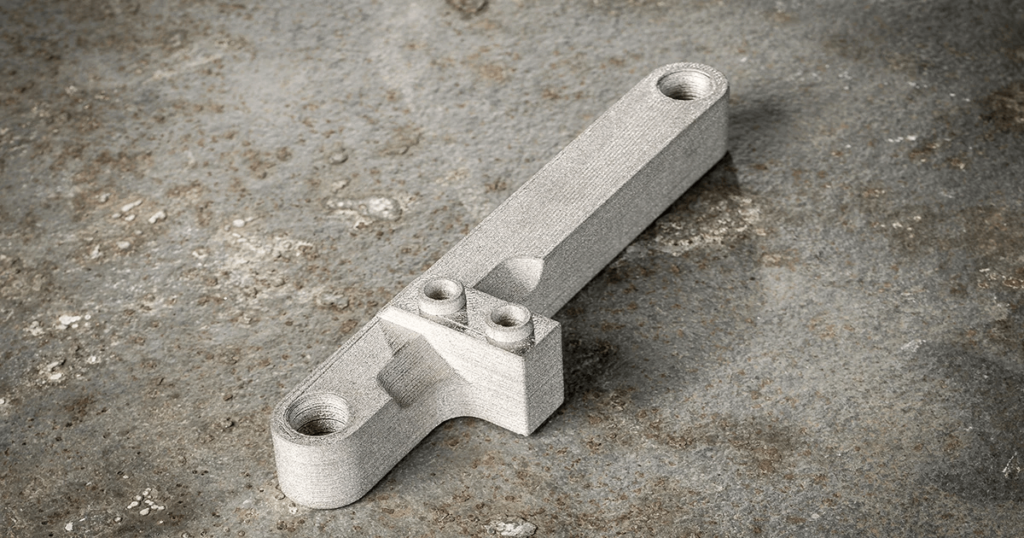

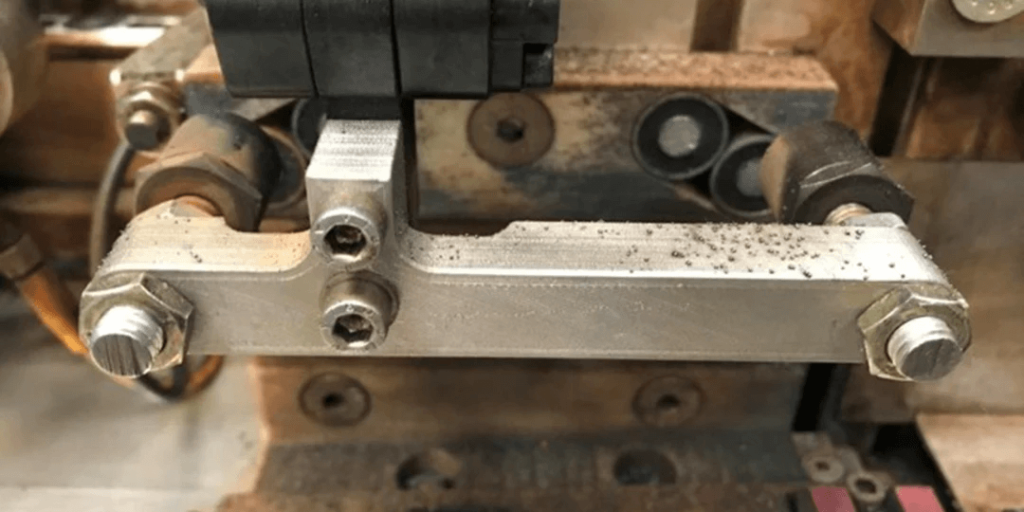

Приспособление за заваряване от Hoedtke 3D Additive

Удължаване на живота на техните приспособления за машини с метални FFF части

Базиран в Pinneberg и Kiel, Германия, Hoedtke е доставчик, който е специализиран като инженерен офис и производствена компания в обработката на метални материали. Те работят повече от 75 години.

Технологиите, предлагани от Hoedtke, се използват за производство на части, прототипи, възли и системи за различни индустрии, включително автомобилна, компютърна и електрическа индустрия, изследователски институти, самолетостроене и машиностроене, медицински технологии и др.

Предизвикателство

Шприцованите приспособления, използвани в заваръчните машини на Hoedtke, страдаха от кратък живот. Тези части се напукваха и деформираха поради големите механични натоварвания и високите температури, на които редовно бяха подлагани.

Решение

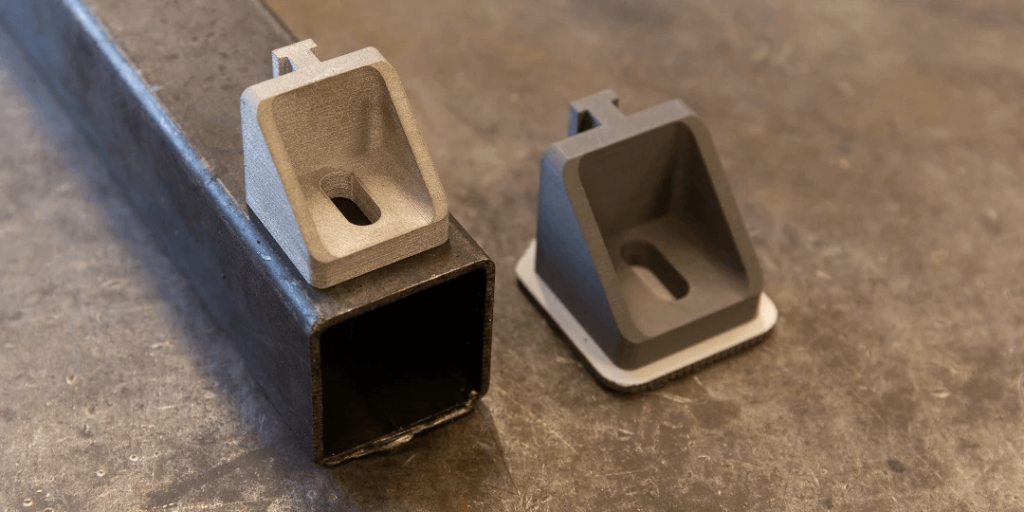

Беше взето решение да се заменят тези шприцовани компоненти с метални части, отпечатани на принтер Ultimaker. Металният материал би бил по-издръжлив и топлоустойчив от съществуващия материал на полимерна основа, от който са направени телата.

Резултати

Новите метални 3D отпечатани тела имаха значително по-дълъг живот. Тъй като частта може да бъде проектирана по точни спецификации, не е необходимо да се правят модификации на самите заваръчни машини. Такива промени биха били много по-скъпи. Но с тази MFFF технология приспособлението може лесно да бъде сменено.

Металният 3D печат стана достъпен

Hoedtke е една от многото компании, които осъзнават разликата, която металният 3D печат може да направи в тяхното производство.

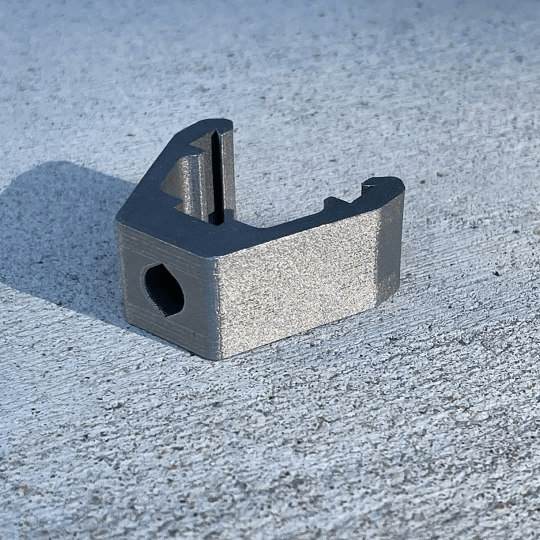

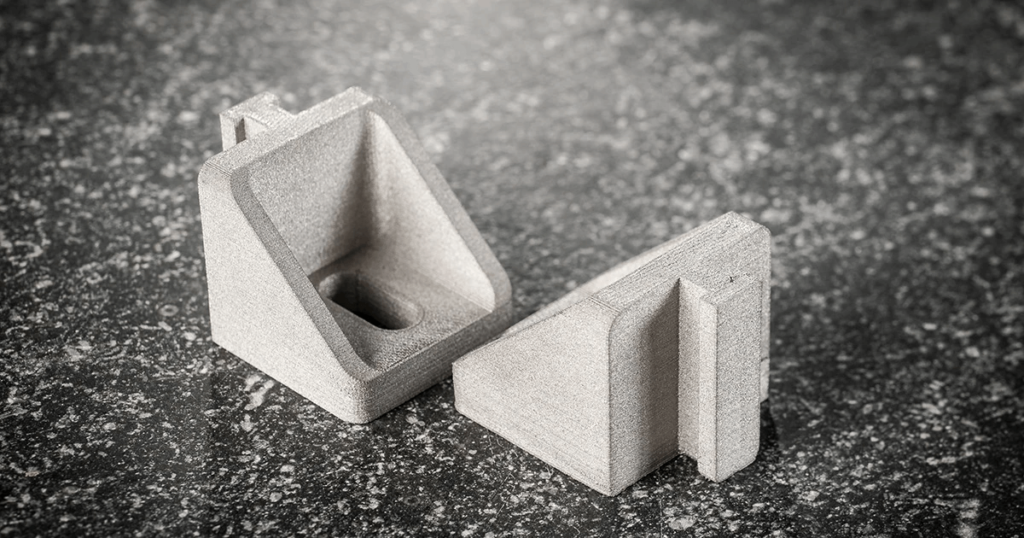

Монтаж на лопатков вентилатора от Schwartz Off Road Motorsportz

Използване на MFFF за персонализирани части

Собственик и шофьор, Erik Schwartz е инженер по професия и прекарва цялото си свободно време в бърникане и поддръжка на автомобила си, за да се състезава в Championship Off Road Series. Умело превръщайки идеите си в реалност, за да прави подобрения, Schwartzизползва технологията за 3D печат Ultimaker.

Някога смятан за новост, 3D принтирането се превърна в необходим инструмент за този отбор, за да се състезава на високо ниво. С усъвършенствани опции за материали, налични с Ultimaker S5, Schwartz Off Road Motorsportz (SORM) спестява време на и извън пистата.

Предизвикателство

Всяка година Schwartz Off Road Motorsportz изгражда нова единствена по рода си състезателна кола SxS Pro Mod от нулата. В най-новата си кола те използват персонализирана стойка за закрепване на електрически вентилатор към радиатора.

Докато частта преди това беше 3D отпечатана с помощта на найлонов материал от въглеродни влакна, температурите в двигателния отсек бяха в горния ръб на това, което този материал можеше да издържи.

Решение

Беше отпечатан нов монтаж с помощта на BASF Forward AM Ultrafuse® 17-4PH. Този метален материал не само отговаряше на температурните изисквания, но също така осигуряваше необходимата здравина, за да бъде стегнат, позволявайки му да издържи на изискванията на състезанието.

Новият дизайн на монтиране включва персонализиран профил, който идеално съответства на точките за монтиране на OEM на корпуса на вентилатора, което му позволява да се плъзга плътно във вентилатора. Другата страна на стойката използва слот, който позволява на поставената стойка да бъде регулирана, за да съответства на персонализираните отвори, които Schwartz Off Road Motorsportz са проектирали в своя двигател.

| Време за печат | Тегло | цена |

|---|---|---|

| 4 часа 30 минути | 154 гр. | 22,92 долара |

Резултати

Новата част е не само по-надеждна поради подобрената устойчивост на температура, но и е персонализирана. Което означава, че може да се регулира по-лесно, за да отговаря на изискванията на единствения по рода си автомобил, проектиран от Schwartz Off Road Motorsportz.

От пластмаса до метал 3D печат

Schwartz Racing е една от многото компании, които осъзнават разликата, която металният 3D печат може да направи в тяхното производство.

Интересувате ли се от 3D печат на метал?

Ако сте се вдъхновили от споделените истории и смятате, че може да внедрите металния 3D печат и във Вашия бизнес, не се колебайте да се свържете с нас, за да Ви помогнем да го направите по-бързо и по-лесно! Очакваме Ви на нашия адрес: гр. Ямбол, ул. ” Жорж Папазов” No14, офис 407 или се свържете с нас на телефон 0885636868.

0 Comments