Ако управлението на топлината, осигуряването на здрава адхезия на леглото и регулирането на настройките на вашия слайсер не коригират деформацията във вашите 3D отпечатани части, променете дизайна си.

Всеки производствен процес, който включва охлаждане на пластмаси или метали, ще има проблеми със свиването на материала и изкривяването, независимо дали става въпрос за пластмаси за леене под налягане, леене на метал или 3D печат.

Когато става дума за изкривяване при леене под налягане на пластмаса, инженерите трябва да вземат предвид скоростта на охлаждане, налягането в кухината и скоростта на пълнене. Деформацията при производството на метал се управлява с топлина, ъглова геометрия и техники за заваряване.

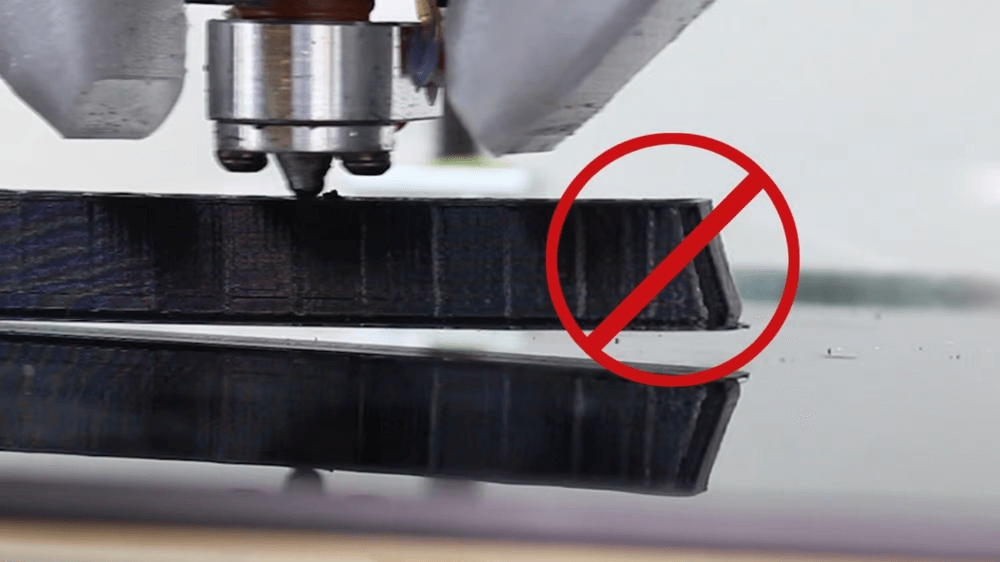

При 3D принтирането изкривяването се случва, когато по-предните слоеве на печата се охлаждат с различна скорост в сравнение с по-късните слоеве. Изкривяването на материала може да доведе както до проблеми с размерите, така и до естетически дефекти. Когато големи напречни сечения от материал се охладят и свият, те могат да извадят елементи от предвидените им места. Може да видите повърхностни дефекти на частите, където това се случва, и може да причини проблеми с прилягането или плоскостта, ако деформацията е достатъчно голяма.

Истината е, че при 3D принтирането всички части се деформират, това е само въпрос на степен. Целта при проектирането на частта е тази деформация да бъде смекчена колкото е възможно повече и до такава степен, че да не повлияе отрицателно на точността или естетиката на частта.

Съветите по-долу се отнасят не само за FDM печат, но и за почти всички процеси на 3D печат. Като такова, проектирането на част за смекчаване на изкривяването на материала също така прави много по-лесен преходът към различни материали и различни процеси на 3D печат и все пак да получите добра част без редизайн.

Дизайнът не е единственият фактор, който трябва да се вземе предвид при 3D принтирането, когато става въпрос за деформация. Значението на топлината, адхезията на леглото и множеството настройки на слайсера са от съществено значение.

Упражнение за мислене на Flipbook

Добро упражнение е да визуализирате отпечатъка като анимация на flipbook . Флипбуците създават елементарни анимации върху лист хартия, като променят позицията на нарисуваните герои от лист на лист. Ако вашият герой не анимира плавно от един лист към следващия, това веднага се забелязва и дразни. Изграждането на части с 3D печат е едно и също нещо.

Ако вашият дизайн не тече или още по-лошо, скача от слой на слой, вашите части ще бъдат изложени на риск от проблеми. Така че, ако има внезапни промени в напречното сечение, вашата цел трябва да бъде да направите този преход по-постепенен или с промяна на дизайна, или с промяна в ориентацията на конструкцията. Печатът трябва да тече чисто от слой на слой и да представлява органичен поток от напречни сечения. Част, която преминава плавно през цялата конструкция, е точна и естетически приятна част.

За щастие визуализацията на вашия софтуер за нарязване може да ви покаже как вашата част ще бъде изградена слой по слой. Обърнете голямо внимание и забележете всички скокове или празнини или груби напречни сечения.

Изберете органични форми

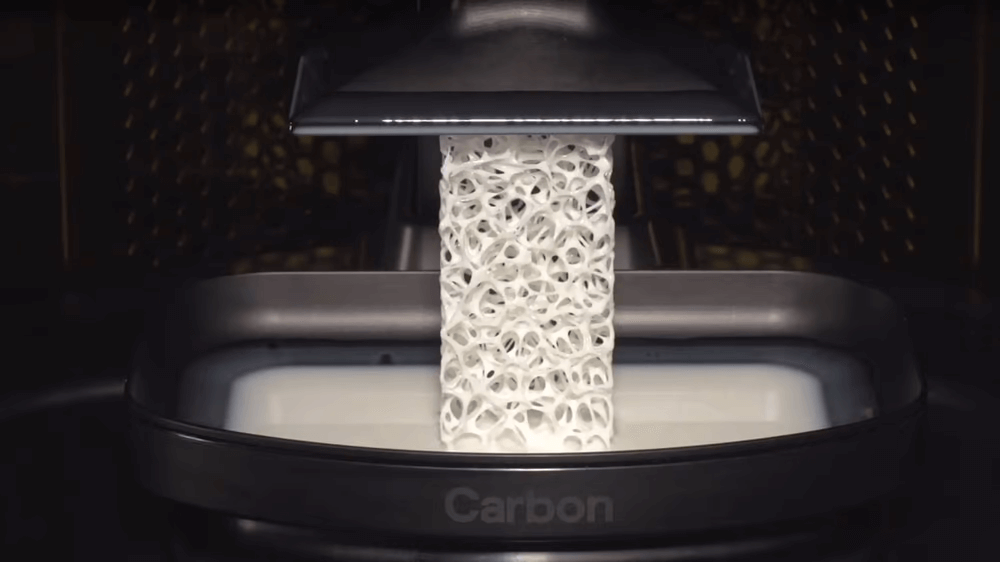

Има причина да виждате толкова много 3D части в производството да приемат форма на органичен тип дърво, вместо да имат твърди ръбове и ъгли.

За много части добавянето на радиуси (криви) към твърдите ръбове е най-лесният начин за намаляване на деформацията на материала. Чрез добавяне на радиус промяната в напречното сечение става по-плавно от слой на слой. Добавянето на радиуси към вътрешните ръбове е по-ефективно от външните ръбове, но ако вашият дизайн позволява, няма да навреди да добавите радиуси и към външните ръбове. Радиусът може да бъде доста малък, но да има прекомерно въздействие. Например, радиус от 0,15 mm е достатъчен, за да помогне за облекчаване на напрежението, което се натрупва в този ръб. Колкото по-голям е радиусът, толкова по-добре, докато не започне значително да влияе на дебелината на стената. Като цяло, колкото повече частта прилича на разтопена свещ, толкова по-добре, тъй като разтопените свещи органично образуват криви, докато капят, вместо да създават резки прекъсвания. Това е по-естествена геометрия.

Ъгли на счупване и еднаква дебелина на стената

Твърдите ъгли (от 90 градуса) върху частите обикновено водят до драстични промени в напречното сечение, освен ако не са изградени под сложни ъгли. Навсякъде, където вашият дизайн позволява, помислете вместо това да разделите тези ъгли от 90 градуса на два ъгъла от 45 градуса.

Друга добра практика за части, предназначени за 3D печат, е да се осигури еднаква дебелина на стената, доколкото е възможно. Ако дадена част бързо се промени от тънка към дебела или дебела към тънка, това създава голяма промяна в напречното сечение по време на печата и може да доведе до свиване на материала. Някои дизайни се нуждаят от дебели и тънки секции. В тези случаи добавете радиуси или по друг начин направете преходите възможно най-плавни.

И така, каква дебелина на стената трябва да използвате? Тя варира според материала, геометрията и процеса на печат, но добра отправна точка е дебелината на стената да бъде 1% от най-дългия размер на частта. Това означава, че 4-инчовата (101,6 мм) част е с дебелина 0,040 инча (1,016 мм), а 9-инчовата (228,6 мм) част е с дебелина 0,090 инча (2,286 мм). Когато станете под 3 инча (76,2 мм), искате да стане малко по-дебела, а когато станете над 10 инча (254 мм), стената да е малко по-тънки. Ако дизайнът е по-стабилен, той може да бъде по-тънък и ако дизайнът е крехък или не толкова стабилен, направете страната малко по-дебела.

Ако се изисква дебел елемент на частта, препоръчваме издълбаването на елемента в обвивка с приблизително 0,100 инча (2,54 мм) до 0,125 инча (3,175 мм). Ако е възможно, съпоставете общата дебелина на вашата част с дебелината на корпуса на големия елемент.

Преосмислете ориентацията на изграждането

Ако дадена част не може да бъде преработена, за да смекчи изкривяването, друг фактор, който трябва да разгледате, е ориентацията. Мисленето за ориентация трябва да „завърже книгата“ на вашия процес на проектиране. Това трябва да стане на два етапа. Искате да планирате около ориентация на изграждане в началото на вашия дизайн на детайла и да го преосмислите отново в края. Често първият опит за ориентация е ортогонална, но много части могат да се изградят по-точно при по-сложен ъгъл. Помислете за част, която е грубо оформена като буквата H, и помислете върху мисловното упражнение за анимация на флипбук. Когато частта се изгради до централния мост, материалът стъпва наведнъж, дърпайки двата крака отдолу.

И така, как да поправите това? Добавянето на радиус към твърдите вътрешни ръбове ще направи прехода по-плавен и ще облекчи, но вероятно няма да премахне проблема. Така че трябва да се направи повече. Какво ще кажете за накланянето на H под ъгъл от 45 градуса? Сега мостът не стъпва наведнъж и преходът ще бъде много по-плавен и органичен.

За някои части накланянето на 45 може да не е необходимо. Дори наклон от 10 или 15 градуса може да помогне. Това обаче може да има отрицателен ефект върху линиите на слоевете или изискванията за поддръжка. Отрицателното въздействие зависи до голяма степен от използваната технология за 3D печат. Например селективното лазерно синтероване (SLS) или Multi Jet Fusion (MJF) нямат опори за скеле и нямат значителни стъпала от слоевете, така че това е много често срещана практика за тези технологии за печат.

0 Comments