Поради развитието на технологията за адитивно производство (additive manufacturing – AM) през последното десетилетие, днешните професионални 3D принтери се използват за много повече от творчески хобита и бързо създаване на прототипи.

Знаете ли, че 3D принтер, не по-голям от настолен домашен аквариум, може да отпечата достатъчно здрави пластмасови части, за да се използват като функционални компоненти на състезателни автомобили? Днес професионалните 3D принтери се ползват с доверие за изграждане на части за много високорискови, критични за безопасността приложения: като за полет на борда на самолет и превоз на товари във фабрики до 960 кг (2116,44 фунта) .

Новата здравина на детайлите и други технологични подобрения в пространството за 3D печат отвориха много невероятни нови приложения за днешните професионални 3D принтери. И така, на какво са способни днешните 3D принтери – и каква технология позволява тези нови възможности?

Какво можете да направите с професионален 3D принтер?

Възможността за отпечатване на здрави части в точката на необходимост – и с правилните свойства на материала – отваря много възможности за това как производителите могат да използват 3D печата:

Във фабриката. Професионален 3D принтер може да се използва за бързо и евтино изграждане на инструменти, изграждане на компоненти за индустриални машини или бързо производство на резервни части, където е необходимо.

Части, изградени с днешните професионални 3D принтери, са използвани за многократно повдигане и преместване на товари.

Части за самолети. Налични са здрави, леки, устойчиви на горене АМ материали, проектирани специално за взискателни аерокосмически приложения . Проследяемостта на тези AM материали означава, че авиокосмическите производители могат просто да натиснат „печат“, за да създадат готови за полет части за крайна употреба.

роботика. AM е идеален за производство и поддръжка на роботизирани системи. Екип, състоящ се от 60 инженери от Jet Propulsion Laboratory (JPL) на НАСА , МMassachusetts Institute of Technology (MIT), California Institute of Technology (Caltech) и други организации използва своя професионален 3D принтер в състезание по роботика. 3D принтирането им позволи да изградят устойчива на удар, лека каросерия за своето роботизирано превозно средство и да извършат бърза поддръжка на място за счупени части.

Автомобилна. Екипите за състезателни автомобили използват адитивно производство, за да изградят бързо крайни автомобилни части , които са здрави, леки и устойчиви на топлина, за да увеличат максимално производителността.

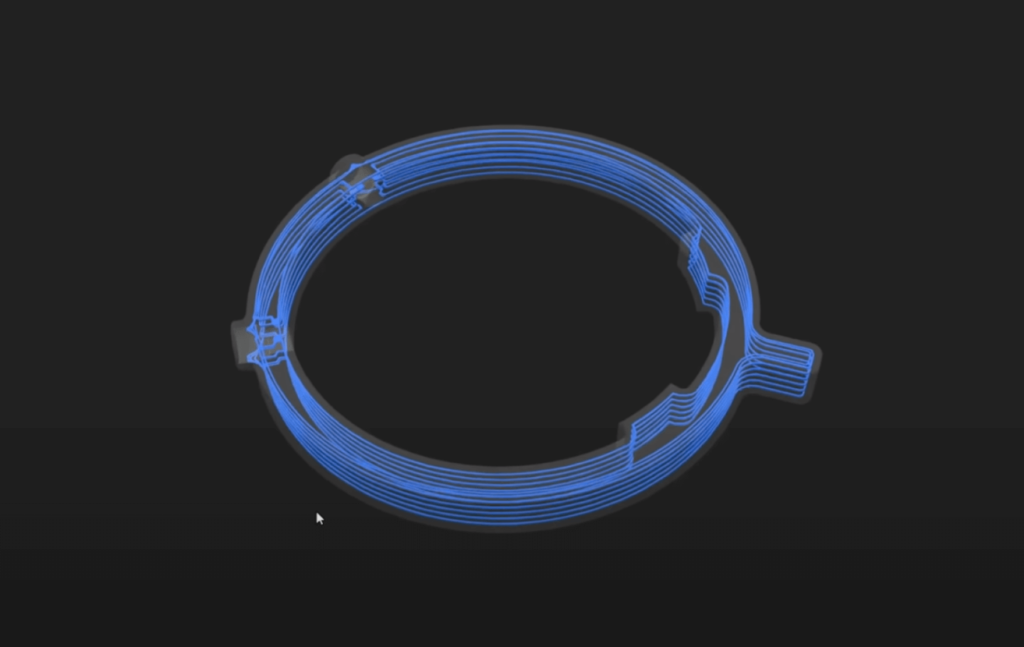

Производствени части: Производителите могат също така да използват 3D принтери за производство на части със сложни геометрии, индивидуални части за крайна употреба или за по-рентабилни производствени серии в малък обем. Днешните професионални 3D принтери могат надеждно да произвеждат висококачествени повърхностни покрития, което ги прави подходящи за изграждане на части за крайна употреба върху потребителски стоки, като системи за въртящи се машини Wilson Benesch .

Контрол на веригата за доставки. Достъпът до вътрешни AM позволява на производителите да преосмислят своите вериги за доставки с по-малко риск. Сроковете за доставка могат да бъдат драстично намалени, зависимостите от външни доставчици могат да бъдат елиминирани и потенциалните логистични забавяния могат да бъдат заобиколени. Инженерите няма да трябва да чакат седмици до месеци за пристигането на частите, които са поръчали. Чрез облака частите, запазени като цифров инвентар, могат да бъдат изпратени до всеки принтер в мрежата — и бързо изградени в конкретната точка на нужда само за часове до дни.

Какво захранва днешните професионални 3D принтери?

До последните пет години или повече, дори най-добрите професионални 3D принтери бяха изведени до бързото създаване на прототипи и почти нищо друго. Тези шест ключови постижения в AM технологията направиха 3D печатането подходящо средство за производство на здрави части за крайна употреба в точното време и точка за нуждата:

Мощност, скорост, размер, надеждност. За да отговорят на нуждите на производителите за мащабно производство, професионалните 3D принтери се развиха със значително подобрени скорости на печат, надеждност, максимални размери на частите и качество на частите. Вече може да се разчита дори на 3D принтери с размер на настолен компютър, за да произвеждат постоянни, висококачествени резултати в ключови производствени роли.

Удобство за потребителя. Разработването на удобен за потребителя софтуер за 3D печат рационализира и автоматизира много предишни точки на усложнения в по-старите работни потоци на AM в много по-прост процес. Сега ефективното използване на професионални 3D принтери не изисква специализирана работна ръка или AM експертиза.

Иновативни материали. Днешните материали за 3D печат са надхвърлили прототипните материали. Доставчиците са създали специализирани материали за 3D печат с висока производителност за взискателни приложения, като композити от аерокосмически клас, които са по-здрави от машинно обработения алуминий, но с по-малка част от теглото. Частите могат да бъдат отпечатани с висока топлоустойчивост, химическа устойчивост и подсилени с непрекъснати карбонови влакна, за да добавят допълнителна здравина навсякъде в частта.

Метален FFF. Технологията за производство на метални нишки (MFFF) означава, че 3D отпечатването на метални части вече е по-бързо, по-безопасно и по-рентабилно от преди. Металните FFF принтери предлагат широка гама наличност на материали – като неръждаема стомана, инструментални стомани, Inconel и мед – и могат да се използват с минимални ЛПС и предпазни мерки.

Индустрия 4.0 свързаност. Базираната в облак свързаност между всеки потребител и набор от принтери също позволява разпределени производствени операции. Потребителите могат да инициират разпечатки на 3D принтери в различни географски местоположения. Способността да се гарантира, че правилната част е налична както където, така и когато е необходима, може да реши много критични неефективности и предизвикателства във веригата за доставки.

Интеграциите на софтуера за 3D печат позволяват на потребителите да инициират производство на части чрез заявки в основните фабрични системи – като such as a manufacturing execution system (MES), Enterprise resource planning (ERP) или сenterprise asset management (EAM) – или чрез сканиране на баркода на физическа част, която трябва да бъде дублирана.

Какво прави днешната 3D отпечатана пластмаса толкова здрава и гъвкава?

Днешните професионални 3D принтери произвеждат пластмасови части с висока производителност чрез изграждане на здрави композитни материали , които включват непрекъснати влакна за здравина, издръжливост и предимства на свойствата на материала.

Какво е композитен материал? Композитен материал се получава, когато два или повече материала – всеки с различни свойства – се комбинират, без да се смесват или разтварят заедно. Обикновено материалите се избират за допълващи свойства и водят до материал, оптимизиран за специфични условия.

Композитите се състоят от по-слаб свързващ материал, който е подсилен с укрепващ материал. „Влакната“ на по-здрав материал са заобиколени от по-малко здрав материал, който се нарича „матрица“. Повечето производствени композити включват пластмасова матрица като полиамид, докато подсилващите влакна могат да бъдат фибростъкло или въглеродни влакна.

Композитните материали се използват широко поради тяхната висока якост и твърдост, ниско тегло и позволяват свобода на дизайна. Композитният материал може да бъде стотици пъти по-здрав от всяка от своите съставки.

Докато композитните материали могат да бъдат направени без професионални 3D принтери, традиционните начини за производство на композити могат да бъдат трудоемки, да изискват значително обучение и специализирани познания и да изискват много скъпо оборудване и машини.

Ролята на непрекъснатите влакна. В най-здравите композити от професионални 3D принтери непрекъснатите влакна действат като укрепваща влакнеста съставка, която се комбинира с пластмасова матрица.

Непрекъснатите влакна са снопчета от дълги влакна, които са покрити с термопластично покритие. Те придават на композитната част силата на насочване на метала. Те имат еластични модули между 16 пъти и 46 пъти по-големи от тези на пластмасите. За разлика от нарязаните влакна, които са разпилени в пластмасата, непрекъснатите влакна преминават непрекъснато през детайла, като по този начин разпределят натоварването в триизмерната геометрия на детайла. Те се представят най-добре при опън, така че е изключително важно да ги отпечатате, като имате предвид условията на натоварване.

Непрекъснатите влакна често се правят от въглеродни влакна , но могат да бъдат и непрекъснати фибростъкло , Kevlar® и HSHT (висока якост, висока температура) фибростъкло .

За разлика от частите, подсилени с по-дълги непрекъснати влакна, частите, отпечатани с нарязани влакна, технически не са композитни материали, тъй като влакната са смесени вътре в пластмасата, вместо да останат различни. Въпреки че нарязаните влакна се свързват със скромно повишаване на здравината и твърдостта, те не осигуряват значителния тласък, осигурен от армировката с непрекъснати влакна. Нарязаните влакна осигуряват постепенно подобрение на свойствата на детайлите, докато непрекъснатите влакна позволяват подобрение на стъпаловидни промени.

3D печат на композити с непрекъснати влакна. 3D печатните части с непрекъснато подсилване на влакна (CFR) работят чрез комбиниране на непрекъснати влакна с пластмасова матрица.

При отпечатване на част с непрекъсната армировка от влакна професионалният 3D принтер използва две дюзи и системи за екструдиране. Пластмасовият материал се екструдира през нагрята дюза, докато втора дюза освобождава непрекъснати влакна в материала. Освобождаването на пластмасовия материал през нагрятата дюза термично стопява термопластичното покритие, което заобикаля всяка нишка от непрекъснати влакна, като го разтопява, така че да полепне в пластмасовата матрица.

Частите могат да бъдат подсилени по много различни начини , за да се оптимизират за различни условия на натоварване. Влакната могат да бъдат положени в голямо разнообразие от 2D ориентации във всеки слой на 3D отпечатаната част.

Потребителят може също динамично да контролира количеството влакна в частта, като променя количеството влакна в даден слой, както и да определя колко слоя са подсилени. Този контрол позволява на инженерите да отпечатват 3D части точно толкова здрави, колкото е необходимо.

0 Comments