В сравнение с традиционните метални инструменти, PepsiCo набира скорост, намалява разходите и разширява гъвкавостта, като се обръща към 3D принтери, за да прави форми за бутилки.

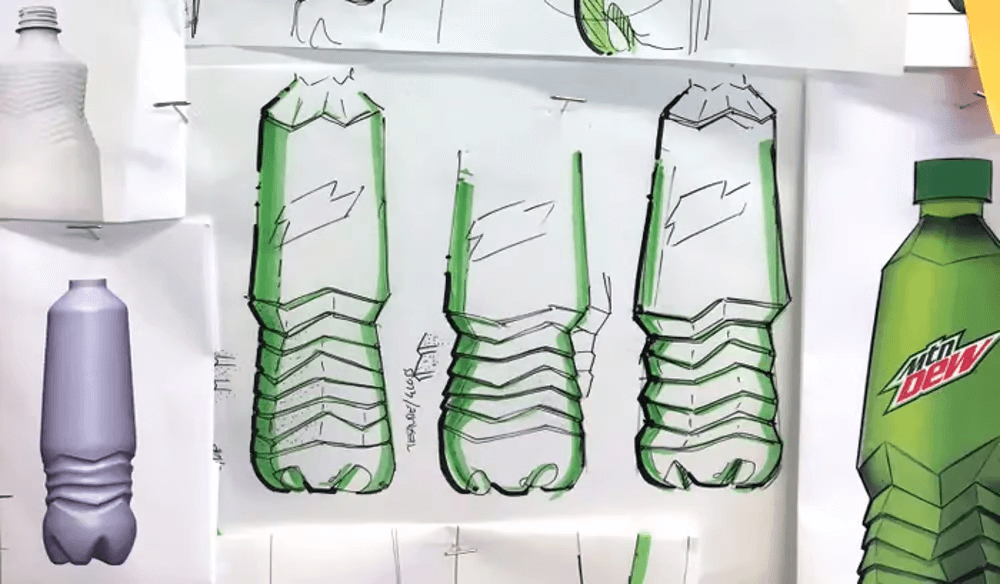

Бързината на пазара никога не е била по-важна в сектора на потребителските стоки, тъй като марките се стремят да разработят нови дизайни на опаковки, за да отговорят на постоянно променящите се желания на клиентите и да се откроят от конкуренцията. Но е скъпо да промените дизайна на опаковката, особено в индустрията за бутилирани напитки. Създаването на конвенционални метални инструменти за формоване с раздуване на бутилки в R&D campus на PepsiCo във Valhalla, Ню Йорк, означаваше седмици чакане и хиляди разходи.

PepsiCo може да похарчи до 10 000 долара за производство на единичен набор от инструменти за метални форми в зависимост от неговата сложност, според Max Rodriguez- старши мениджър по глобални изследвания и разработка на опаковки, усъвършенствано инженерство и дизайн в изследователския център на PepsiCo.

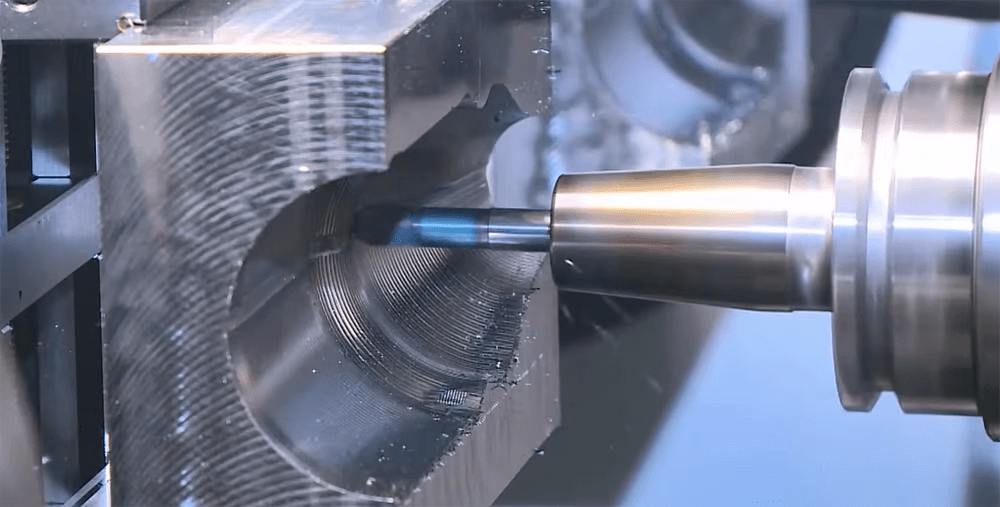

След като бъде създаден дигитален дизайн на бутилката, ще отнеме до четири седмици, за да се обработва метална форма с помощта на конвенционално производство, и след това още две седмици, за да се получи пробна единица, която да извърши действителното формоване с раздуване на прототипите.

Ускорено прототипиране до ускорено производство

За да пусне нови продукти на пазара по-бързо чрез намаляване на времето и цената на прототипите, Rodriguez започна да работи с 3D принтери преди няколко години.

Въпреки, че 3D принтерите бяха отлични в производството на прототипи на дизайна, ранните опити за инструментите за 3D отпечатване на матрици нямаха издръжливост. Когато 3D отпечатаните форми бяха използвани в машини за раздуване, те можеха да произвеждат само около 100 бутилки, преди матрицата да започне да се проваля. Това накара Rodriguez и неговия екип да проучат използването на хибриден подход, комбиниращ части от конвенционална метална форма с 3D отпечатани вложки.

Този хибриден модел – който PepsiCo патентова в края на 2020 г. – включва използване на универсална метална външна обвивка, която се вписва в повечето търговски машини за раздуване. След това PepsiCo изследва използването на адитивно производство за отпечатване само на основните вътрешни части на матрицата, които дават геометрията на крайния продукт.

Разглеждане на решението за 3D печат

Работейки с базирания в Chicago дистрибутор на технологии за адитивно производство Dynamism , екипът на PepsiCo проучи индустриални решения за 3D печат, които биха могли да отговорят на техните изисквания както за размер, така и за материали.

„Връзката ни с PepsiCo започна преди години с настолни 3D принтери за тяхното проектиране на прототипи“, казва изпълнителният директор на Dynamism Douglas Krone. „Когато нуждите им се насочиха към индустриални приложения, ние ги запознахме с 3D принтери, предназначени за производство на промишлени части.“

Между 2020 и 2022 г. Rodriguez проведе изпитания за доказателство на концепцията с раздухваща машина в пилотно предприятие на трета страна, пускайки бутилки със скорост от 600 до 800 бутилки на час, с единична хибридна форма. Концепцията за модулен комплект форми беше успешна, но издръжливостта на материалите все още беше предизвикателство.

„Когато се занимавахме с решение за генериране на инструменти за матрици с помощта на адитивно производство, ние се фокусирахме върху идентифицирането на материал, който би издържал на условията на формоване с раздуване, които обикновено се срещат в нашата производствена среда“, казва Rodriguez. „В приложенията за топлинна настройка на форми за раздуване е обичайно в индустрията да се нагряват формите до температура от около 140ºC. Също така беше важно материалът да може да издържи налягане на удар от 40 бара.

Единственото жизнеспособно материално решение по времето, когато Rodriguez започна изследванията си преди около три години, беше cyanate esther, казва той. „Оттогава основните доставчици на материали, като Henkel Loctite и BASF, ускориха разработването на материали за приложения в адитивното производство.

Henkel представи своя материал XPEEK147 преди около година, който предостави няколко предимства на cyanate esther, според Rodriguez.

PepsiCo произвежда бутилки ежедневно, използвайки своя хибриден инструментален подход през последните няколко месеца, казва Rodriguez. „Времето и разходите очевидно са важни, но по-важно е да имаме гъвкавостта да преминем през множество различни итерации на дизайн с рекордно темпо, за да можем да оценим ефективността във всички дейности надолу по веригата. Това наистина ни помага да ускорим.”

Тези дейности надолу по веригата включват потвърждаване на това как бутилката ще се представи на линиите за опаковане на PepsiCo, във вендинг машини и в цялата му дистрибуторска мрежа.

Опитите за формоване с раздуване в R&D центъра на PepsiCo предоставиха данните, които показват, че пробите от 3D отпечатаната форма са сравними с пробите от метална форма.

Rodriguez има 3D отпечатани форми на принтера Carbon M2, Stratasys J55 и Markforged X5, за да потвърди, че концепцията на инструмента за матрица е агностична за принтера.

4 седмици до 48 часа, $10,000 до $350

Пълен комплект форми може да бъде направен за 12 часа, с 8 часа време за 3D печат и 4 часа последваща обработка или втвърдяване. Цената е около $350 за комплект форми. Тези хибридно направени форми могат да се използват за повече от 10 000 бутилки преди повреда. Резултатът е почти 96% намаление на разходите в сравнение с традиционните метални инструменти.

„Чрез използването на тези възможности,“ казва Rodriguez, „очакваме 30% по-бърз цикъл на разработка“. Това обаче не е свързано само с възможността за 3D отпечатване на комплект форми. „Възможността за 3D печат е съчетана и преплетена с нашата способност за виртуален анализ. AM допълва виртуалния анализ и обратно, така че по-бързият цикъл на разработка се постига чрез колективно използване на тези усъвършенствани инструменти.”

3D отпечатаната вложка за матрица и машините за раздуване в лабораторни мащаби се използват за генериране на функционални проби за производство с малък обем. „Намерението не е да се заменят метални форми за производство с голям обем“, отбелязва Rodriguez. „3D отпечатаните комплекти форми могат да бъдат монтирани на типична производствена платформа за изтеглящи форми, тъй като външните размери на корпуса са универсални и съвместими с нашите типични производствени платформи. Въпреки това, за редовно производство е най-добре да инвестирате в метални инструменти, тъй като очакваме формите да произвеждат милиони бутилки годишно.

Следващата стъпка за PepsiCo ли е метален 3D печат? „Металните форми за раздуване на 3D печат са в процес на работа“, казват от PepsiCo.

0 Comments