от SolidPrint3D, Formlabs

3D печатането с Formlabs Fuse 1 SLS & 3L SLA помага за развитието на концептуалните автомобили на утрешния ден.

Vital Auto е студио за индустриален дизайн с богат опит в автомобилната индустрия. Намира се в сърцето на автомобилната индустрия на Обединеното кралство. Портфолиото от клиенти на компанията включва разнообразие от големите автомобилни производители. Някои от тях са Volvo, Nissan, Lotus, McLaren, Geely, TATA и др.

Вицепрезидент на Vital Autos по Innovation & Experiential Technology казва: „Клиентите обикновено идват при нас, за да се опитат да прокарат границите на възможното с наличната технология.“ Производителите разчитат на Vital Auto, когато сами нямат време за експерименти. Те поемат всяко предизвикателство да превърнат идеи, първоначални скици, чертежи или технически спецификации в напълно реализирана физическа форма.

Продължете да четете, за да научите историята на Vital Auto за това как създават концептуални автомобили и прототипи с висока прецизност. Те бързо итерират модели, използвайки различни сложни инструменти, включително голям парк от принтери Fuse 1 и Form 3L от Formlabs.

Създаването на концептуален автомобил

Основана през 2015 г., историята на Vital Auto започва, когато трима приятели напускат работата си. След това решават да си направят магазин – в гараж. Първият договор, който компанията поема, е за концепцията за суперавтомобил NIO EP9. Това незабавно насочва екипа към производство на изключително висококачествени прототипи на превозни средства.

Екипът на Vital Auto разработва автомобили буквално от празен лист. Те проектират всички основни рамки, всички външни и вътрешни елементи, отваряне/затваряне и интерактивни елементи. В зависимост от заявката на клиента, екипът ще започне от скица върху лист хартия до вече проектирано превозно средство. Върху една концепция работят между 5 и 30 души. Един проект обикновено може да отнеме от 3 до 12 месеца.

Един типичен шоу автомобил преминава през дълъг етап на проектиране с до дузина итерации на основния дизайн през това време. Докато дизайнът не отговори на очакванията на клиента, може да има непрекъснати по-нататъшни итерации на по-малки компоненти.

„В нашата индустрия е добре да разглеждаме виртуалните реквизити като средство за оценка на продукт, преди да излезе на пазара. Въпреки това, мисля, че винаги ще има място и за физически произведени предмети. Няма нищо, което да превъзхожда усещането да държите предмет в ръцете си с правилната тежест. С правилните пропорции. И динамиката на това как физическата среда променя възприятието ви за този физически обект“, казва Moradi.

Как Vital Auto са разработили своя отдел за 3D печат

„Повечето от нашите клиенти ще дойдат при нас с нова идея, иновативна идея. Нещо, което никога не е правено преди. Предизвикателствата за нас са нови всеки ден и са безкрайни,” казва Anthony Barnicott, инженер по дизайн във Vital, отговарящ за адитивното производство. „Тези предизвикателства могат да варират от това как можем да произведем тези брой части за този период от време, до това как можем да направим част, която постига определено тегло, като същевременно постига определена издръжливост.“

Традиционните шоу автомобили обикновено се правят само от “milling clay”. Екипът на Vital Auto също използва три- и петосно CNC фрезоване, ръчно формоване, ръчно моделиране и GRP композити. Често тези традиционни процеси не са идеални за производство на части по поръчка, необходими за еднократни концепции.

„Използваме 3D печат от първия ден. Искахме да го представим в нашите производствени процеси. Не само да намалят разходите, но и да дадат на клиента повече разнообразие с техните дизайни и идеи“, казва Barnicott.

Днес Barnicott управлява целия отдел за 3D печат. Това включва 14 широкоформатни FDM принтера, пет Fuse 1 SLS принтера и три широкоформатни SLA принтера Formlabs 3L.

„По отношение на капацитета, всички тези принтери работят на 100%, 24/7, почти от първия ден. Ние използваме тези принтери за всички области на нашите концепции и дизайни. Обикновено бихме използвали Fuse 1 за нашите производствени части. Ще използваме нашите Formlabs 3L за нашите концептуални части“, казва той.

Производство на сложни дизайни от множество материали с Form 3L

„Използваме машините Form 3L за всичко, което е завършена повърхност от клас А. Това обикновено е автомобилна среда, интериор, в който имате части, които не са обработени с кожа или алкантара или някакъв вид плат. Материалите на Formlabs ни дават приятно, гладко покритие, с което нашите бояджии да работят. Можем да използваме тези части направо от принтера, направо върху превозно средство“, казва Barnicott.

„Това, което ме интересува най-много за машините Form 3L, е тяхната гъвкавост. Възможността за промяна на материала за по-малко от пет минути. Променливостта на тези материали, преминаващи от мек, гъвкав материал, към твърд и не огъващ се материал за нас е безценна“, казва Barnicott.

Въздушни отвори

„Това е често срещано предизвикателство за нас като бизнес, при който клиентите ще се обърнат към нас с патентован продукт и искат да го обвият в собствен дизайн. Веднъж клиент се обърна към нас със собствен вентилационен отвор от друго превозно средство, което иска да има в собствения си интериор. Използвахме технологията за 3D сканиране, за да възпроизведем тази част дигитално и след това създадохме външна кора. Първо направихме това в чернови материал, за да тестваме дизайна и да позволим на клиента да го провери. От там преминахме към белия материал, за да произведем готова функционална част.

Превключващ пакет

„Когато работим с невероятно сложни дизайни, като малки пакети превключватели, това, което можем да направим, е да използваме множество материали, за да постигнем механичен продукт, който не само функционира правилно, но може да се използва в реална среда. , комбинирахме по-твърди материали, като Tough 2000 за горната повърхност, с по-леките, по-рентабилни материали за вътрешните части.”

Уплътнения за врати

„Обикновено уплътненията на вратите за автомобилни приложения могат да бъдат невероятно скъпи за производство. Просто няма друг начин, освен чрез екструдиране, за тяхното производство. Това се дължи не само на много голяма цена на инструментите, но и на дълго време за изпълнение. Успяхме да експериментираме с един от най-новите материали на Formlabs, гъвкавия Flexible 80A. Form 3L ни позволи да произвеждаме секции от това уплътнение на вратата за една нощ. Това беше за тестване на различни геометрии и беше отпечатано в рамките на 50 микрона от действителния дизайн.

Form 3L дава възможност на екипа да произвежда множество повтарящи се части, всички в рамките на 24 часа в повечето случаи. В крайна сметка Vital Auto купи три различни машини. Това е така, за да могат да произвеждат три итерации на част наведнъж, дори да използват три различни материала. След това те могат да представят варианти за спестяванията на разходите на клиента и да предложат по-добро съотношение цена/качество. Те правят това, като показват множество опции за една и съща цена.

„Една от красотите на използването на адитивното производство е компресирането на времева рамка. И така, какво правите през този период от време, който сте освободили? Ние виждаме това като разширяване на пространството на възможностите във въобразяване на алтернативи. Добавяне на още цикли на повторение в процеса“, казва Moradi.

„Има много продукти, които произвеждаме, които просто не бихме могли да направим без нашите Form 3L. С някои от най-модерните производствени техники, като седемосен CNC машина, бихме могли да произвеждаме тези части. Но това ще дойде с огромна компрометиращи разходи“, казва Barnicott.

Допълване на CNC обработка на механични части с Fuse 1

„Fuse 1 беше първото ни начинание в SLS технологията“, продължава Barnicott. „Като малък бизнес, това е технология, която смятахме, че никога няма да можем да имаме при нас. С Fuse 1 не само имаме една от машините, но всъщност имаме пет от машините на място. Това, което тези машини ни позволяват да правим, е да произвеждаме структурни механични части много бързо. Не само за тестване, но и за физически приложения в повечето от нашите концепции. Този процес обикновено се извършва чрез CNC обработка при нас или навън, в зависимост от геометрията, и ще трябва да изчакаме два до четири дни, за да вземем частите в ръцете си. Fuse 1 ни позволява да покрием всичко това на място и да имаме части в ръцете си в повечето случаи за по-малко от 24 часа.

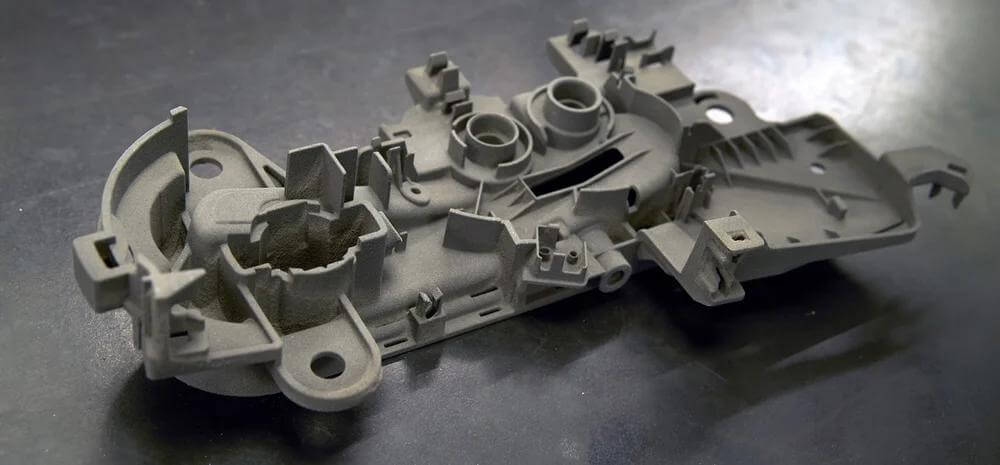

Fuse 1 се използва главно от екипа за механични части, като панти на вратите, вътрешни части на вратите, вътрешни дръжки на вратите и структурни приложения. Тези части могат да се използват направо от принтера с минимална обработка. Някои от приложенията, където екипът е използвал Fuse 1, включват: въздуховоди и спирачни апарати.

Въздуховоди

„Много автомобилни интериорни части могат да бъдат невероятно трудни за производство, без да се минава по традиционния шприцов път“, казва Barnicott. „Елементи като вътрешни въздуховоди и вентилационни отвори са предмети, които никога не се виждат. Но все пак изискват големи разходи за производство. Ние използваме Fuse 1 за производството на тези части. Това ни позволява да бъдем много по-гъвкави с дизайните, които поставяме в превозното средство, без да правим големите разходи, които обикновено бихме имали.”

Спирачен апарат

„Понякога произвеждаме части, където клиентът просто иска да види как ще изглежда тяхната марка на конкретна част“, продължава той. „Това означава, че трябва да произведем част доста бързо, за да можем да приложим тяхната марка към нея. Ние използваме Fuse 1 за производството на тези части. Като спирачен апарат и можем да изработим логото в различни области на апарата в различни цветове, за да ги види клиентът.

Интерактивна концепция за суперавтомобил

„3D печатането ни позволи да комбинираме както SLA, така и SLS материалите, за да си проправим път през итерации на дизайн на конкретен проект“, казва Barnicott. „Това ни позволява бързо да произвеждаме множество варианти, комбинирайки двата процеса, използвайки ги за техните специфични свойства, за да постигнем краен дизайн. Това може да бъде всичко – от механични части до чисти части, за да се провери тяхното оптично качество и изход.”

Често се казва, че адитивното производство е тук, за да замени “изваждащото” производство (стужкоотнемащото производство). Екипът на Vital Auto вижда предимствата в комбинирането на различни технологии, за да се използват най-добрите им качества.

Екипът на Vital Auto не е съгласен с убеждението, че адитивното производство е тук, за да замени субтрактивното производство. Те виждат ползите от комбинирането на двете технологии, за да използват най-добрите им качества.

„Използваме двата процеса заедно, за да си помагаме взаимно. Имаме много части, където бихме използвали субтрактивно производство. И след това използваме адитивно производство, за да произведете всички по-фини детайли. Това ни позволява да имаме много по-рентабилен начин за производство на много от нашите концептуални модели“, казва Barnicott.

Създаване на концептуални автомобили с висока прецизност с 3D печат

„Напредъкът в технологиите и 3D печата през последните 10 години е феноменален. Когато за първи път започнах да произвеждам автомобили в малък обем, някои от продуктите, които произвеждаме днес, просто щяха да бъдат недостъпни. И не само мога да произвеждам тези части днес, но също така мога да ги произвеждам много рентабилно, много бързо“, казва Barnicott.

3D печата не само помага на екипите да създават подобрени продукти по-бързо, но и да привличат нов бизнес. Те откриха, че много от техните клиенти знаят, че могат да разчитат на тях за достъп до най-новите технологии и искат техните компоненти, направени с помощта на най-новите материали.

„Има някои неща, които просто не можете да класифицирате като нововъзникващи технологии. 3D принтирането е едно от тези неща. Той е напреднал до точка, в която всичко, което произвеждаме, е достатъчно добро за използване в последния етап на представяне с всички слоеве на изработка, които прилагаме отгоре. 3D печатането се превърна от почти новост в абсолютно неразделна част от това, което правим“, казва Moradi.

0 Comments