3D печатът е отговорът на най-притеснителните предизвикателства за бизнеса днес – от намаляване на разходите до открояване в тълпата. Възползвайте се от производството на добавки сега!

Преминахме дълъг път от 80-те години на миналия век в много отношения. Това важи и за 3D печат. Около нейното създаване мнозина смятат технологията за чиста, но липсва приложимост извън производството на мащабни или естетически прототипи – известни също като бързо прототипиране. Но това беше преди 40 години. 40 години са много време. Днес 3D печатът е достигнал търговска и индустриална жизнеспособност. Това се доказва допълнително от факта, че термините „3D печат“ и „производство на добавки“ са до голяма степен взаимозаменяеми днес.

Предприятията във всички отрасли, от компаниите за безалкохолни напитки до NASA, признаха предимствата на производството на добавки (AM /Additive Manufacturing/). Огромното разнообразие от налични 3D принтери им е позволило да оптимизират топографиите, за да спестят ресурси и да подобрят функционалността, да направят частите им по-леки и по-трайни с усъвършенствани материали, да създадат сложни геометрии и вътрешни структури, които традиционното производство просто не може да произведе и много повече. Най-просто казано, AM може да създава по-сложни и оптимизирани части от всяка друга технология.

Но как може производството на добавки (AM ) да помогне на вашия бизнес да стане по-ефективен? В тази статия ще ви представим 10 често срещани бизнес предизвикателства под формата на въпроси, които можете да си зададете. Ако отговорът ви дори на един от тях е „Да“, трябва да помислите да се захванете с 3D печат.

Въпрос: Непредсказуема част от веригата за доставки осакатява вашата производителност, когато се очаква да пристигне?

За да изградите каквото и да е, имате нужда от подходящите части. За съжаление, веригите за доставка на специализирани части и компоненти могат да бъдат дълги, като сроковете за доставка се измерват от седмици до месеци. Ако избраният от вас производител на части е зает с други поръчки, времето за изчакване може да се удължи още повече. Излишно е да казвам, че без частите не можете да изградите нищо и производителността на вашия бизнес страда.

3D печатът дава отговор на този проблем, като ви позволява да произвеждате необходимите части сами. Като такова, времето за изпълнение на новите части обаче отнема не малко време за проектиране, отпечатване и последваща обработка на детайла, но със сигурност ще бъде по-кратко от поръчването му от доставчик на трета страна. Освен това, ако частите ви преди са били произвеждани чрез традиционни инструменти, преминаването към 3D печат ще намали още повече времето за изпълнение, тъй като AM на практика е гарантирано по-бързо от CNC или други методи за обработка.

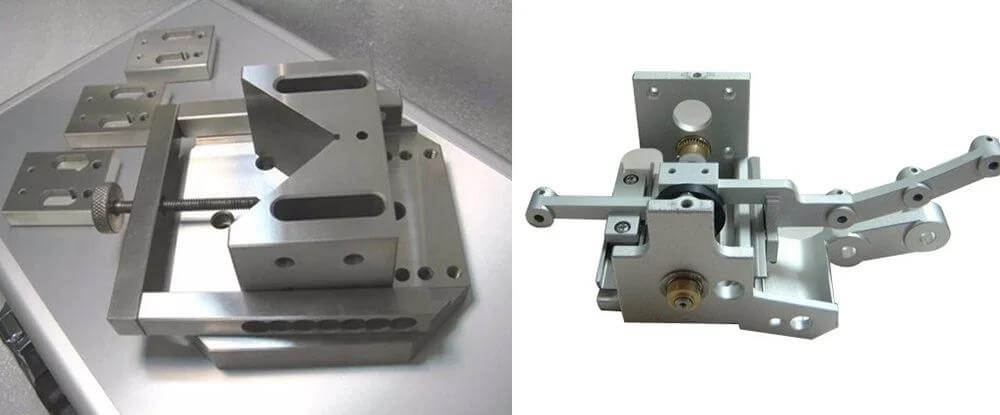

Чудесен пример за оптимизация на веригата за доставки чрез AM идва от Moog Aircraft Group , един от водещите производители на системи за управление на самолети. Преди това компанията е закупила необходимите уреди за инспекция на CMM от външен производител със средно време за изпълнение от порядъка на четири до шест седмици. Moog си партнира с компанията за 3D печат Stratasys, за да започне да печата вътрешно осветителните тела от термопластмаса ASA. В резултат на това компанията намали времето за доставка на ново устройство от седмици на 20 часа. Технологията също така им позволява да тестват нови конструкции на части за броени часове вместо седмици.

Въпрос: Използвате ли уникални или остарели машини, които се нуждаят от скъпи резервни части?

Специализираните бизнес операции изискват специализирани инструменти. Но тази специализация също е слабост – запасът от резервни части може да бъде ограничен. Още по-трудно става, ако използвате стари инструменти, които вече не се произвеждат. Ако дадена част спре, резервните части може просто вече да не съществуват на пазара.

AM ( Additive Manufacturing ) улеснява придобиването дори на най-уникалните резервни части. Всичко, от което се нуждаете, за да създадете частта, е CAD файл и принтер. Материалите всъщност не са проблем – 3D печатът на метал е достигнал точка, при която дори малки машини с размер за офис или такива за в цеха, могат да произвеждат трайни резервни части.

Разбира се, ако нямате 3D модела, не можете да отпечатате файл. За щастие можете да сканирате 3D част, за да създадете бързо резервна. Например холандската компания за 3D печат Visual First успя да сканира и отпечата дистрибуторна капачка за Harley-Davidson от 1919 г. – част, която не е произвеждана от почти век.

В по-ориентиран към бизнеса, Porsche пусна своята услуга Porsche Classic през 2018 г. Много ентусиасти на автомобили обичат своите ретро Porsche, но това създава значително предизвикателство пред автомобилния производител. Невероятно скъпо е да се произвеждат и складират тези общо остарели авточасти, като се има предвид колко ниско е търсенето. В същото време компанията искаше да зарадва собствениците на своите ретро автомобили.

Днес Porsche отпечатва оригинални части при поискване, всичко благодарение на AM. Услугата Porsche Classic поддържа повече от дузина превозни средства, като най-старият модел е Porsche 356. 1948 г. Сега единственият проблем е всеки собственик на старо Porsche да реши дали 3D отпечатана част може да се счита за достатъчно автентична за класическата им кола. Ако попитате Porsche, те могат.

Още един пример за производство на резервни части с 3D печат идва от немската железопътна компания Deutsche Bahn. Компанията все още използва надеждните локомотиви Class 294 от 60-те години на миналия век, но доставките им на резервни части отдавна са изчерпани. В резултат на това Deutsche Bahn беше принуден да получи резервни капаци за лагери на колела, отлети от метал – процес, дълъг месеци и скъп. За да спести време и разходи, компанията се насочи към Wire Arc Additive Manufacturing, утвърдена компания за 3D печат. Сега Deutsche Bahn може да произведе 28-килограмов резервен капак на лагера само за седем часа.

Въпрос: Води ли до намаляване на сглобяването на компоненти и продукти във вашия бизнес?

Поради ограниченията, които носят традиционните производства на метални детайли или пластмасовото формоване, много сложни компоненти трябва да бъдат сглобени от няколко отделни части. Процесът на сглобяване губи работно време и ненужно удължава времето за производство. Консултантската компания за производство Disher казва кратко: „Сглобяването на даден продукт не е нищо друго освен разходи за компанията.“

AM може изцяло да премахне сглобката от уравнението. Тъй като 3D принтерите произвеждат части слой по слой, те могат да консолидират няколко различни части в един компонент. Разбира се, това ще изисква препроектиране на въпросната част, но времето, прекарано за препроектирането, не е нищо в сравнение с това, което би било загубено при сглобяването. Редизайнът за консолидация на части носи със себе си и допълнителни предимства – той може значително да намали теглото на дадена част, като по този начин води до допълнителни икономии на разходи.

GE е една от многото компании, които са постигнали успех с редизайн за консолидация на части. В чудесен пример, компанията използва 3D печат, за да намали дюзата за гориво от 20 части в една единица. Новата част беше с 25% по-лека от обикновената дюза и беше повече от пет пъти по-издръжлива. „Технологията беше невероятна“, казва Мохамад Ехтешами, бивш ръководител на инженеринг в GE Aviation, който сега управлява GE Additive, нов бизнес, фокусиран върху най-новите производствени техники, включително 3D печат. „При проектирането на реактивни двигатели сложността някога беше скъпа. Но добавката (AM /Additive Manufacturing/) ви позволява да се усъвършенствате и същевременно намалява разходите. Това е мечтата на инженера. Никога не съм си представял, че това ще бъде възможно. “

Въпрос: От значение ли са за вашата индустрия/ компания теглото на частите и продуктите?

Тежката част е скъпа част. Не само, че трябва да изразходвате повече енергия, за да го движите по време на производството, но и крайният потребител страда от теглото. Всеки допълнителен килограм на самолет Boeing 737 например, увеличава оперативните разходи със стотици хиляди долари. Що се отнася до потребителските стоки, колкото по-леки са продуктите, толкова по-евтини са за доставка до търговците на дребно.

3D печат е отговорът, който търсите, ако искате да намалите теглото на вашите продукти. Вече разгледахме това в раздела за консолидация на части, но обединяването на няколко части в една не е единственият начин да поставите частите си на диета. AM позволява да се заменят материали с по-леки, които осигуряват сходни или по-добри механични свойства, като използването на усъвършенствани пластмаси вместо метал.

Освен това структурата на частите може да бъде оптимизирана чрез итеративен дизайн и оптимизация на топологията. Този процес използва компютърна програма, управлявана от AI ( изкуствен интелект), за обработка на стотици различни итерации на дизайна. Крайният резултат е част, чиято геометрия осигурява най-добрите възможни физични свойства, като същевременно намалява използвания материал до минимума чрез органично проектирани елементи и издълбани или решетъчни вътрешни структури.

GE Aviation реализира тези предимства със своята 3D печатна скоба за самолетен двигател. Чрез партньорство с 3D Systems и Frustum, компаниите оптимизираха топологията на скобата чрез итеративен дизайн. Финалната част тежи зашеметяващите 70% по-малко от оригинала, като същевременно запазва всички структурни и механични свойства.

Друг пример идва от фирмата за 3D печат MX3D, която използва в своите принтери рамо за роботи ABB. MX3D разработи и отпечата резервна част за робота, която беше с 50% по-лека от оригинала. Спестяванията на тегло бяха реализирани чрез итеративен дизайн, който превърна предишната твърда, правоъгълна част в мрежа, подобна на форма, която прилича на органична костна структура. Това също се връзва към самостоятелното производство на резервни части – сега MX3D вече не трябва да разчита на ABB, за да се сдобие с резервни части, а вместо това може да ги печата вътрешно, спестявайки време и пари.

Въпрос: Предаването на уникални инструменти, приспособления за заваряване и приспособления за сглобяване или персонализирани части на външни изпълнители струва ли ви твърде много?

Уникалността си има цена. Ограниченията на традиционното производство директно се изразяват във високи производствени разходи, когато става въпрос за сложни, персонализирани части. Не само това, изнесените части трябва да бъдат изпратени до вас, така че трябва да платите и за доставка. И ако частта не е предварително сглобена, вашият персонал трябва да я сглоби, допълнително удължавайки времето за пускане на пазара.

Ако случаят е такъв за вас, 3D печатът е решението, което търсите. С вътрешен 3D принтер можете да произвеждате изключително сложни части на много ниска цена във вашето собствено съоръжение. Не само ще спестите от производствени и транспортни разходи, но и ще подобрите производителността с по-бързо време за изпълнение. Дори и да не търсите да получите собствени принтери, използването на услуга за печат на трета страна ще бъде по-евтино от традиционното производство поради естеството на 3D печат и обикновено по-малкото тегло на произвежданите части.

Airbus реализира тези предимства с производството на 3D отпечатани части, за да преодолее пропуските, оставени след ново оформление на кабината. Преди това самолетната компания беше поръчала пластмасови части, формовани чрез инжектиране, но това беше на висока цена. Използвайки вътрешен FDM 3D печат, Airbus вече е в състояние да произвежда тези части сам. Разходите за производство не само са по-ниски, но от компанията твърдят, че могат да оптимизират и частите без допълнителни разходи. Новата вътрешна решетъчна структура на частите ги прави с 15% по-леки, което допълнително води до по-ниски експлоатационни разходи за самолета.

Но когато говорим за намаляване на разходите, може да искате цифри. Един от най-големите производители на интериорни автомобилни компоненти в света, TS Tech, си партнира с фирмата за 3D печат Stratasys, за да внедри FDM печат за създаване на контролни тела. Приспособленията бяха предварително щамповани от алуминий. Според инструктора на TS Tech за инструментално оборудване Стивън Молет, 3D печатът намалява цената на всяко приспособление с 31%.

Въпрос: Чакането на прототипи, които да бъдат произведени, възпрепятства ли творчеството на вашия екип?

Вашият екип е успял да създаде потенциално революционен нов дизайн на части. Всички са развълнувани, когато дизайнът е изпратен за производство и след това продължават да въртят палци в продължение на седмици, преди прототипният продукт да пристигне във вашия офис. И накрая, те могат да повтарят този процес отново и отново с всяка итерация на дизайна.

Това звучи ли ви познато? Ако се случи, можем ли да ви напомним, че АМ ( Производство на добавки) първоначално е бил наричан „бързо прототипиране?“ 3D принтерът може да създаде прототип на дизайн за броени часове. Дори много големи компоненти и части могат да бъдат отпечатани за ден-два. Ако прототипът не премине проверката, всичко, което трябва да направите, е да модифицирате CAD файла и да отпечатате частта отново.

В зависимост от отпечатаната част и използвания принтер, вашият екип би могъл в най-добрия случай да премине през две или дори три итерации на дизайна на ден. Освен това, като използвате итеративен софтуер за проектиране, можете да прокарате AI на програмата през стотици итерации за няколко часа, за да намерите оптималната геометрия на частта.

Като допълнителен бонус, по-бързото прототипиране означава, че вашият екип ще стигне до окончателния, продаваем дизайн много по-бързо. 3D печатът значително намалява времето за пускане на пазара, което ви позволява да пускате нови продукти с по-бързи темпове.

Американският производител на автомобили Ford използва 3D печат в процеса на проектиране на Mustang Shelby GT500 през 2020 г. Според Matt Titus /Ford Performance vehicle engineer/, използването на инструменти за симулация на дизайн и бързо 3D прототипиране “драстично намаляват” времето и парите, необходими за разработването на автомобила.

„Най-обещаващите дизайни бяха отпечатани за броени дни, а не месеци“, каза Titus. „Например бяха отпечатани и тествани повече от 10 ракити от преден сплитер, някои с малки модификации, за да усъвършенстват дизайна си, с множество версии на части, изпратени едновременно за оценка на пистата.“

Ford, разбира се, е огромна компания, но същите принципи се пренасят и при преминаване към по-малък мащаб. Един прост настолен 3D принтер ще позволи дори на Startups от един човек да произвеждат бързо прототипи, за да демонстрират своите иновативни идеи с физически продукт.

Въпрос: Стремите ли се да разграничите продуктите си от конкуренцията?

Днешните потребители имат повече възможности от всякога, когато избират кои продукти да купят. Жизненоважно е вашият продукт да се откроява. Например колко пъти сте влизали за паста за зъби в магазин и сте се чудили каква точно е разликата между всички еднакво изглеждащи опаковки? Клиентите, които не могат да разграничат един продукт от друг, могат да си тръгнат, без да направят покупка.

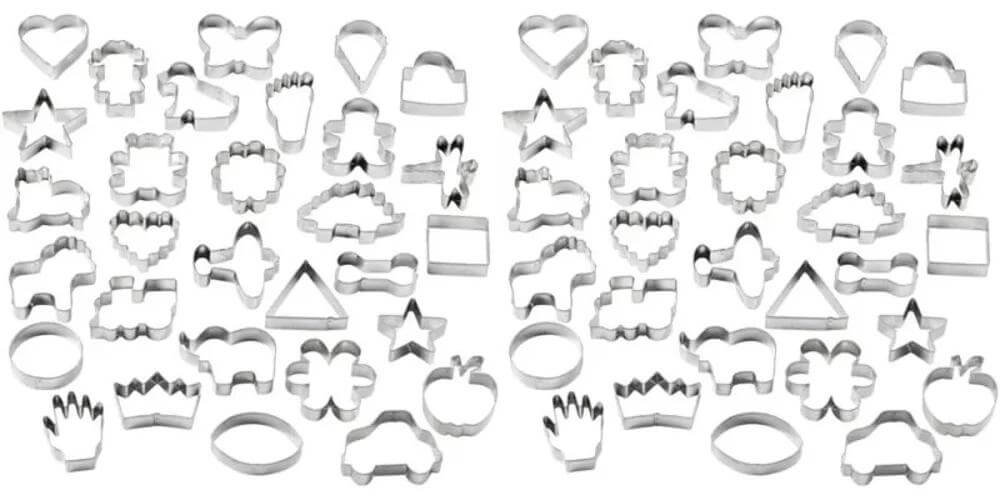

Ако вашият бизнес е изправен пред това предизвикателство, свободата на дизайна, която предлага 3D печатът, е точно това, което търсите. AM е в състояние да създаде геометрии, които са просто невъзможни чрез традиционното производство. Изграден върху печатащото легло слой по слой, 3D принтираният продукт не трябва да отчита затруднения от специални инструмента, подрязването или други подобни фактори. Единствените геометрични ограничения, които се прилагат, са размерът на печат и минималните детайлни характеристики.

Технологичната компания Cisco искаше да създаде устройства и продукти, които да бъдат по-естетически приятни от обичайните интерактивни рутери и Wi-Fi предаватели. Благодарение на 3D печат, компанията успя да включи промени на дизайна в своите продукти, замествайки правоъгълни, обемисти дизайни с лъскави линии и извити повърхности. Това отчасти се дължи и на бързото прототипиране, което позволява 3D печат; ако оригиналният дизайн не работи, Cisco може бързо да промени CAD модела, за да постигне желаната функционалност, като същевременно запази уникалните, продаваеми елементи на дизайна.

„Вдъхновяващо е да видя какво може да направи моят екип с онова, което светът винаги е получавал като основна черна кутия. Дизайни като тези не се появяват просто от екрана на компютъра. Тъй като дизайнът е много важен, 3D печатът е важен елемент от нашата продуктова стратегия “, каза Eskild Hansen, ръководител на Европейския дизайн център на Cisco.

Въпрос: Предлагането на всеки клиент на персонализиран продукт ще даде ли предимство на вашия бизнес?

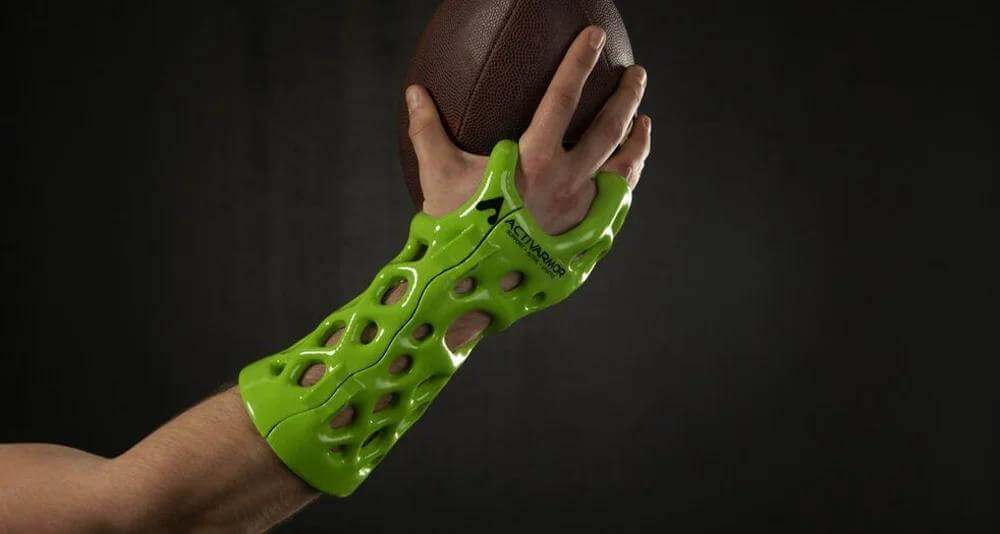

Има две много добри причини да предложите на клиентите персонализиран продукт. На първо място, всеки обича да се чувства уникален и възможността да предлага продукти, съобразени с нуждите и вкусовете на клиента е чудесна точка за продажба. На второ място, някои индустрии – особено медицинските – изискват продуктите да бъдат персонализирани според конкретната ситуация на получателя. Протезирането, например, трябва да бъде точно приспособено към тялото на получателя.

AM дава възможност на компаниите бързо да персонализират продуктите. Тъй като продуктът съществува само като цифров 3D модел преди печат, е лесно да се включат малки промени, особено козметични. 3D печатът също така елиминира нуждата от специализирани инструменти, позволявайки на предприятията да предоставят персонализируеми елементи на ниска цена в мащаб.

Според бизнес консултантската компания Deloitte 36% от потребителите се интересуват от персонализирани продукти. От тази група 20% са готови да платят отгоре за персонализиран продукт. Ако вашият бизнес може да предложи дори малък избор от предварително определени опции за персонализиране, можете бързо да увеличите крайния резултат.

От страна на потребителските стоки френският производител на аудио оборудване Askja Audio създаде 3D хибридния усилвател Origin. Използването на 3D печат им позволи да предложат на потребителите адаптивни повърхностни покрития на усилвателя, като симулирана текстура на кожата.

„Използването на производство на добавки, за да позволи на клиентите да персонализират собствения си дизайн, е огромно предимство. Той също така формира голяма част от уникалното предложение за продажба на Askja, тъй като никоя друга компания за аудиосистеми никога не е проектирала крайните си продукти с производство на добавки “, каза основателят на Askja Didier Kwak.

В медицинската област британската компания за протези UnLimbited използва 3D печат, за да създаде своята изключително адаптивна, лека и евтина протеза за ръце. Компанията казва, че протезите могат да бъдат персонализирани както по размер, така и по външен вид. Насочен специално към децата, UnLimbited е произвел протези с емблеми, графики и цветове на супер герои, футболни отбори и др.

Друга компания от Обединеното кралство, Align Technology, произвежда марката Invisialign с прозрачни зъбни подравнители. Компанията използва 3D печат повече от 10 години. CAD моделите за уредите се базират на 3D сканиране на устата на пациента. Използвайки 3D печат, компанията е в състояние да произвежда 320 000 персонализирани подравнители всеки ден. Align казва също, че 3D технологията позволява на пациента да види очакваните резултати като 3D модел и да ги коригира според желанията на пациента, преди да поръча зъбния подравнител.

Въпрос: Загрижен ли е вашият бизнес за отпадъци, високо използване на суровини или околната среда?

Възможността да представите своите продукти като екологична алтернатива е чудесен маркетингов инструмент. Според GreenPrint 78% от потребителите предпочитат да купуват отговорно произведени продукти. В същото време, като преминете към екологично здравословно производство, вие ще защитите планетата.

Но дори ако вашата индустрия не е особено ангажирана с екологията, намаляването на отпадъците от материали води до икономия на разходи. Например, с изваден производствен метод като CNC инструментална екипировка, повече от 50% от използвания материал може да се окаже като стружки по пода на фабриката ви. Дори практически производствен метод с нулеви отпадъци, като шприцоването, не е решение при работа с ниски обеми на производство. Това води до изработване на повече части, отколкото е необходимо, загуба на материали и пари за излишък от запаси. Като цяло, Министерството на енергетиката на САЩ казва, че AM може да намали разходите за материали с до 90%.

Тъй като 3D печатът е добавъчна технология, той произвежда много малко отпадъци. 3D принтерите депонират материал само там, където е необходимо, свързвайки слоеве, за да създадат продукт от практически нищо. Следователно не страда от материални отпадъци като CNC производството. Подходящ е и за производство с малък обем, което му дава предимство пред шприцоването и други подобни технологии. 3D печатът също използва по-малко енергия от който и да е от тези методи.

С някои технологии за принтери – особено на прахообразна – също е възможно да се рециклират материали, които не са били включени в продукта. Можете просто да вакуумирате резервния прах от печатащото легло. В зависимост от вашите материали, може дори да можете да смилате и да използвате повторно неуспешни отпечатъци.

И накрая, AM ви позволява да използвате оптимизация на типологията и генеративен дизайн, за да увеличите максимално механичните свойства на вашите части, като същевременно откривате геометрията с най-ниски ресурси. Резултатът е силна, функционална част при значително по-нисък разход на материал.

Доставчикът на материали за 3D печат Apium създаде черепна имплантация за пациенти с тежки наранявания на главата. Такива импланти обикновено се правят от PEEK термопластмаса, което води до значително количество отпадъци. Чрез 3D отпечатване на импланта Apium намалява разхода на материал с 89%, като същевременно намалява производствените разходи със 73%. 3D отпечатаният имплант също е по-издръжлив от човешкия череп.

Rogerie, канадски производител на рециклирани продукти, рециклира пластмаси от местен произход в материали за 3D печат. С този подход компанията е в състояние да намали пластмасовите отпадъци в своята общност, като същевременно рециклира тези отпадъци във функционални ежедневни продукти.

Въпрос: Може ли промяната на материала на вашите продукти да подобри тяхната функционалност или вашите бизнес операции?

Ако винаги сте използвали един и същ материал за вашите продукти и това работи, идеята да преминете към друг материал може да звучи безсмислено. Но винаги има място за подобрение и новите усъвършенствани материали могат да подобрят механичната функционалност на вашите продукти или производствена линия – дори ако в началото не изглежда очевидно.

Много компании за 3D печат и производители на добавки непрекъснато изследват и разработват нови материали, които осигуряват по-висока механична функционалност от традиционните опции за материали. Някои 3D печатни пластмаси например могат да бъдат по-трайни или химически устойчиви от много метали. Подобряването на механичните свойства на вашите части, инструменти или машини ги прави по-дълготрайни. Това може да повиши удовлетвореността и продажбите на клиентите или да намали престоя и да ви позволи да намалите разходите за поддръжка и резервни части.

Холандската сладкарска компания The Chocolate Factory изпитва постоянен престой със своите опаковъчни машини, като се налага да сменя метални части няколко пъти в годината. Безкрайният цикъл на поддръжка струва на компанията много време и пари. Фирмата за 3D печат Visual First разработи резервна част от найлон 12CF, твърда термопластмаса, подсилена с въглеродни влакна. Новият материал е по-траен от метала и осигурява повишена гъвкавост, което го прави по-малко вероятно да се счупи. Дори ако се случи счупване, детайлът ще се откъсне чисто и няма да повреди останалата част от машината. В същото време Шоколадовата фабрика успя да намали времето за престой от месец на по-малко от седмица с принтер на място и да намали разходите за поддръжка с 60%.

В друг пример, Avignon Ceramics произвежда сонди за аерокосмически приложения от 3D печатна керамика. Използвани за измерване на динамично и статично налягане, тези измервателни сонди традиционно се произвеждат от метал. Керамичните сонди на Avignon предлагат подобрена функционалност, което им позволява да измерват скоростта на въздуха при още по-висока скорост и температура – нещо, което металните сонди не могат да направят. За разлика от металните измерватели, керамичните могат да издържат на температури до 2000 градуса по Целзий, в допълнение към екстремен термичен удар.

И така, отнася ли се някой от тези въпроси към вашия бизнес? Ако е така, трябва сериозно да обмислите приемането на 3D печат. Независимо дали искате да осигурите по-евтини резервни части, да подобрите външния вид на продуктите си или да намалите разходите за поддръжка, производството на добавки ще докаже бърза възвръщаемост на инвестициите.

Постоянно се разработват и нови печатни технологии и материали. Като такъв, приложимостта на 3D печат към различни индустрии непрекъснато се разширява. Дори ако се окаже, че AM в момента не е правилният избор за вашия бизнес, следете го – скоро може да ви предостави точно необходимите части.

0 Comments