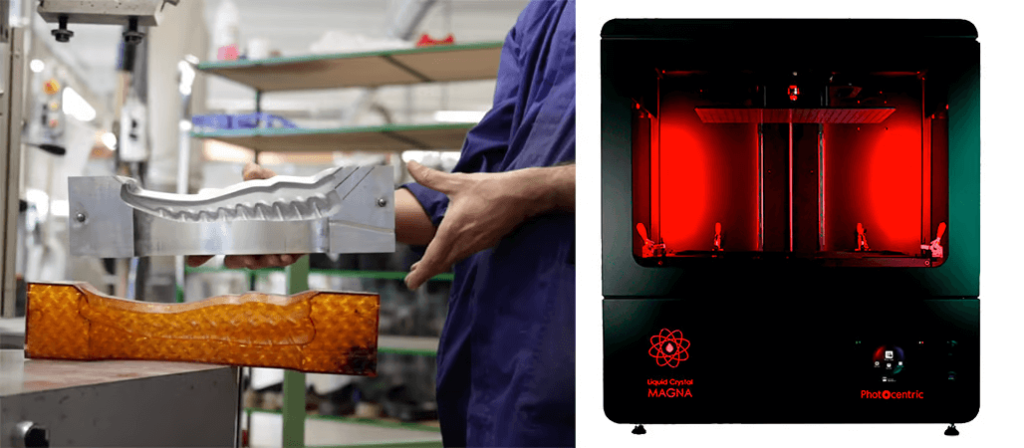

Високоефективната, устойчива на висока температура пластмаса позволява на 3D отпечатана шприцформа да съответства на производителността на алуминиева форма с предимството на по-ниската цена и по-бързото производство.

След повече от четири десетилетия производство на висококачествени обувки за ходене и безопасност, Grisport, направи голям скок. Италианският производител преобърна своите процеси и заменя скъпите си алуминиеви форми за шприцване със собствени 3D отпечатани, които дават същия резултат на една десета от цената и 50 пъти по-бързо.

„3D печатът ще промени фундаментално начина, по който пускаме модели и продукти на пазара“, казва Giovanni Grigolato, ръководител на R&D на компанията.

Grisport вече не трябва да се тревожи за производството на дизайн на обувка, който ще генерира минимално количество продажби, за да оправдае цената от 5 000 евро (5 500 долара) за производство на алуминиева форма. При около 500 евро на 3D отпечатана форма, компанията може да пусне на пазара повече дизайни. Той също така отваря възможност за производство на ограничени издания и продукти по поръчка.

Grisport е една от водещите компании в производството на обувки с direct injection в световен мащаб, така че те познават формите. Компанията проучва издръжливи, топлоустойчиви материали и технологии за 3D печат в продължение на месеци, преди да избере Photocentric Liquid Crystal (LC) Magna , широкоформатен 3D принтер със смола, и неговия материал HighTemp DL401.

„Magna и HighTemp DL401 трансформират начина, по който се правят калъпите за обувки“, казва Hanifeh Zarezadeh, продуктов мениджър във Photocenric. „Вече можете да използвате същата пластмаса и същия процес като алуминиевата форма, но с всички предимства на по-ниска цена и по-бързо излизане на пазара.“

Материалът и принтерът работят заедно, за да произведат окончателна форма, която има много висока здравина, твърдост и устойчивост на удар, като същевременно съответства на прецизността и точността на размерите на традиционното формоване и обработка на алуминий, добавя Zarezadeh.

„HighTemp DL401 е много добър за нас, защото достига по-високите температури, необходими за инжектиране на PU (полиуретан) и ги поддържа стабилни“, казва Grigolato.

Здравината не е единствената причина Grisport да одобри преминаването към 3D печатни форми. Скоростта на производството им също е важен фактор, казват от компанията.

Grisport може да произведе цял калъп за обувки, който се състои от три части, на своя LC Magna за 14 часа. Чакането на алуминиева форма от доставчик трета страна отне седмици или повече.

По-бърза, по-евтина форма означава по-бързо създаване на прототипи и итерации и в крайна сметка по-бърза доставка на продукт от идеята до рафтовете на магазина.

Grigolato казва, че преди 3D отпечатването първоначалният дизайн на готовия продукт е отнел около четири месеца с помощта на традиционна алуминиева форма. „Но с тази нова технология можем да го направим в рамките на месец и половина. Вътрешното производство на матрица с 3D принтер е революционно за нас.“

Grisport установи, че проектирането на формата за 3D печат е по същество същият процес като проектирането на матрица за производство на алуминий. Компанията е оптимист в способността си да пусне тези 3D отпечатани форми в масово производство в края на текущото си проучване за осъществимост.

0 Comments