С 1 милион части, Merit3D доставя най-голямата поръчка някога за 3D печат

3D печатът може все още да не е по-евтин от шприцоването за масово производство, но спестяванията идват от иновациите с добавена стойност.

Базираната в Utah услуга за 3D печат Merit3D е наполовина готова с поръчка за 1 милион части от Adhesives Technology, базиран във Florida производител на строителни и промишлени лепилни продукти. Как успяха да получат най-голямата поръчка за 3D печат и защо 3D печатът беше по-добрият избор пред леенето под налягане? Ще ви запознаем проведен разговор с изпълнителния директор на Merit3D Spencer Loveless, за да разбере.

Всичко започна с прекъсване на веригата за доставки.

Adhesives Technology използва специално проектирани, шприцовани пластмасови компоненти, за да закрепи заедно два от свързаните си продукти. Тези малки закачалки, в няколко различни дизайна, гарантират, че смесителните дюзи остават със съответните им епоксидни патрони и не се разделят при транспортиране или на рафта на дребно. Изчерпване на тази част и … хиляди поръчки са в застой.

Точно това се случва с Adhesives Technology. Компанията произвежда десетки промишлени лепила, доставяни из цяла Америка, но без тази проста пластмасова част операциите почти спряха.

Шприцоването се извършва по целия свят и най-икономичните доставчици често са на места, където може да възникне внезапна нестабилност – земетресения, вирусни епидемии, ембарго и санкции. Прехвърлянето на леене под налягане в САЩ обаче отнема много време и е скъпо. Инструментът за формоване, използван за направата само на една версия на закачалката на Adheasives, беше форма с множество кухини, потенциално струваща стотици хиляди долари за пресъздаване. Колкото по-сложна е матрицата, толкова по-висока е цената на инструмента за формоване.

„Връзка в офиса на Adhesives Technology в Utah видя една от публикациите ни в социалните медии и се свърза, за да види дали можем да помогнем“, казва Loveless.

Първоначално идеята беше да се обърнем към 3D печата като мярка или потенциален мост, докато не могат да бъдат създадени нови инструменти за леене под налягане.

Препроектирайте частта за 3D печат

Разбира се, закачалките за дюзи могат да бъдат 3D отпечатани. Merit може да сканира 3D закачалката, да създаде цифров файл и да започне производството. Но в сегашния си дизайн, закачалката щеше да бъде прекалено скъпа за 3D отпечатване, защото една част от тях не можеха да се поберат в един цикъл на 3D принтера. Проектът ще изисква повече принтери и следователно повече материал и повече време.

„Съществува схващане, че ако имате дигитален дизайн на част, можете просто да преминете от шприцоване към 3D отпечатване“, казва Loveless. Но това обикновено няма икономически смисъл. Точно както тази оригинална част беше проектирана да бъде шприцована, препроектирането й за 3D печат беше единственият път напред.

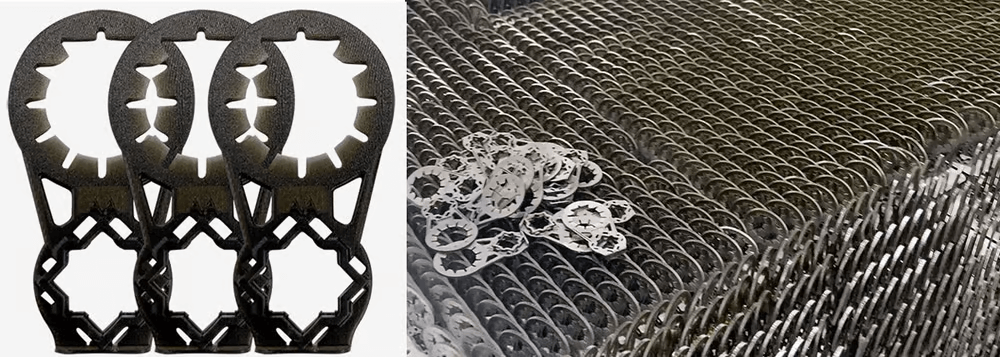

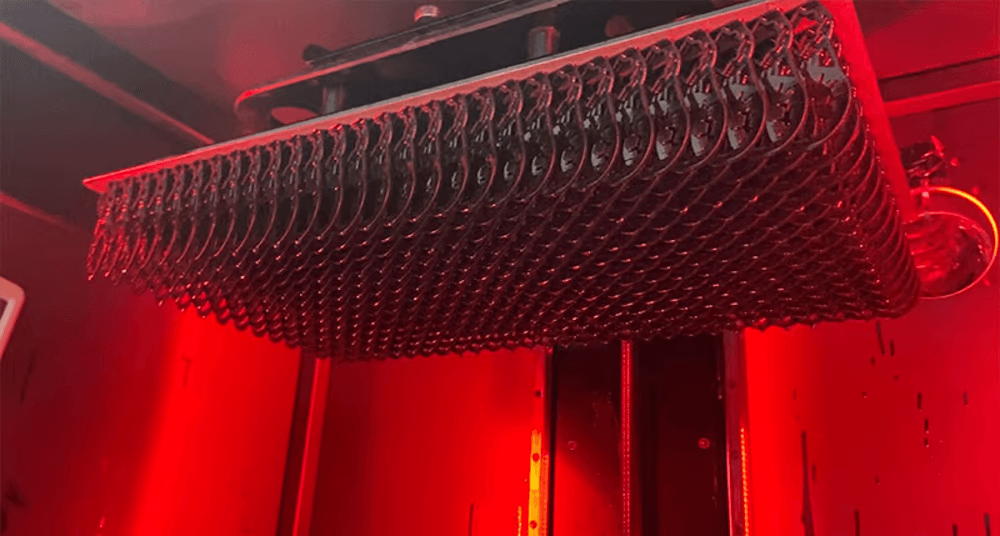

Loveless и неговите инженери от Merit3D им отне две седмици, за да оценят предназначението и свойствата на закачалката и да я препроектират. Чрез няколко итерации те разработиха част, която беше по-малка, по-лека, естетически приятна и използваше по-малко материал за направата си. По-критично е, че 400бр. могат да се поберат в едно отпечатване на техните 3D принтери от смола, от които те притежават 24. Всяко отпечатване отнема малко под 4 часа. Цената падна драстично и Adhesives Technology намери своето временно решение.

След получаване на поръчка, която щеше да доведе до Adhesives Technology през няколко месеца, Merit3D им представи друга итерация на дизайна. Това са нарекли универсална закачалка, защото ще работи върху два продукта, които преди са имали различни закачалки. Това би елиминирало друга закачалка, която Adhesive Technology трябваше да шприцова, транспортира, съхранява и нанася, плюс друг инструмент за шприцформа, който трябваше да бъде пресъздаден.

„След като излязохме с универсалната закачалка, внезапно количеството им премина от x на y, защото току-що премахнахме друга SKU, която трябваше да носят“, казва Loveless. След това Adhesive Technology разшириха поръчката си с Merit3D.

Въпреки че 3D отпечатаните закачалки бяха по-скъпи от шприцованите версии, Adhesives Technology се продаваше на базата на добавената стойност на непрекъснатите иновации и подобрения.

„С 500 000 бройки планираме да го подобрим отново“, казва Loveless. Този път Merit3D планира да се възползва от друг атрибут на 3D печат; възможност за консолидиране на части в една 3D отпечатана част. „В момента те имат смесителна дюза, закачалка и капачка като три отделни шприцовани части, но нашият план за игра е да видим дали можем да комбинираме всички тези в едно парче.“

Това нововъведение ще спести на Adhesives Technology още повече SKU.

Дали 1 милион е само началото?

Днес Merit3D доставя 40 000 части седмично на Adhesives Technology, произведени на 10 от техните Photocentric принтери. Дори сега Merit3D работи с Photocentric и неговите доставчици на суровини, за да намери оптималната комбинация от свойства и цена за нова смола за 3D печат, която ще им позволи да направят повече иновации и дори по-тънки закачалки, които имат равни или по-добри механични свойства от сегашните един.

Въпреки че 3D принтирането революционизира пространството за създаване на прототипи, да се конкурира с леенето под налягане за масово производство, това е битка на материалите. „Ние се конкурираме с традиционните пластмаси като ABS, полипропилен, найлон и поликарбонат“, казва Loveless. „Това е евтин материал и ние губим много бизнес, защото цената на материала за 3D печат все още е твърде висока.“

Фоточувствителните смоли, използвани в обхвата на 3D печата, наречен “полимеризация във ваната”, често са патентовани. Нови смоли за 3D печат от инженерен клас излизат на пазара редовно, но в момента няма изобилие от възможности.

„Нашата цел в Photocentric е да улесним решения за адитивно производство, които са индустриални, мащабируеми и достъпни“, казва Sally Tipping, търговски директор на компанията. „Все още има тази разлика в цената между производството на добавки и леенето под налягане, но до голяма степен нашата цел е да намалим цената на материалите.“ Photocentric е платформа с отворени материали, което означава, че потребителите могат да работят с производители на материали за разработване на персонализирани смоли.

Повратна вълна към адитивното производство

Може ли технологията за лепила да вземе тези иновации за частите от Merit3D и да се върне към леенето под налягане в дългосрочен план? Евентуално. Но има сили, както икономически, така и законодателни, които активно насърчават компаниите в САЩ да инвестират в нови технологии за пренасочване на производството и връщане към „произведено в Америка“.

Merit3D се възползва от безвъзмездни средства на държавно ниво за закупуване на оборудване и роботи, които намалиха цената на проекта за технология за лепила.

„Ние сме много активни на преден план с USA и щата Utah , за да намерим нови начини за пренасочване на производството“, казва Loveless. „Това е чудесен пример. Това е може би най-голямата частна поръчка в историята на 3D печата.”

Няма съмнение, че проектът на Adhesives Technology с Merit3D е огромна стъпка в развитието на адитивното производство, което да се конкурира с леенето под налягане.

„Бъдещето е неразказано“, отбелязва Loveless. „В зависимост от това какво се случва с тяхната форма и всичко останало, нашата цел е да добавим достатъчно стойност към продукта, за да могат да кажат, добре, няма да се върнем към нашата шприцформа.“

0 Comments