Когато нещо се счупи, можете да моделирате и 3D отпечатате резервни части. Прочетете, за да научите как да проектирате 3D отпечатани части!

Не всички части могат да бъдат 3D отпечатани. Обичаме да казваме, че можем да направим всичко с 3D принтиране. Въпреки че е вярно, нашите разпечатки може да не са непременно функционални. Например, ако метла се счупи, можете да отпечатате такава. Но това ще отнеме твърде много време, твърде много нишка и ще бъде много крехко в сравнение с обикновената метла. В такъв случай ходенето до магазина и закупуването би било много по-добър избор.

Има обаче части, които се поддават добре на 3D отпечатване: контролер за игра, катарама за странично освобождаване, дръжка на хладилника, каквото и да е. Независимо дали загубите или счупите един, няма нужда да ходите до магазина; можете просто да си направите нов у дома! Това е полезно особено за части, които са специфични за даден производител, трудно се намират в търговската мрежа или не се продават отделно.

Вероятно ще искате да избягвате печатането на части за нагрявани приложения, които могат да представляват опасност за безопасността, като фурна, например. В такива случаи просто се обадете на професионалист. Но за почти всичко останало си струва да се опитате да проектирате и отпечатате свои собствени резервни части. В тази статия ще ви покажем как!

Материални съображения

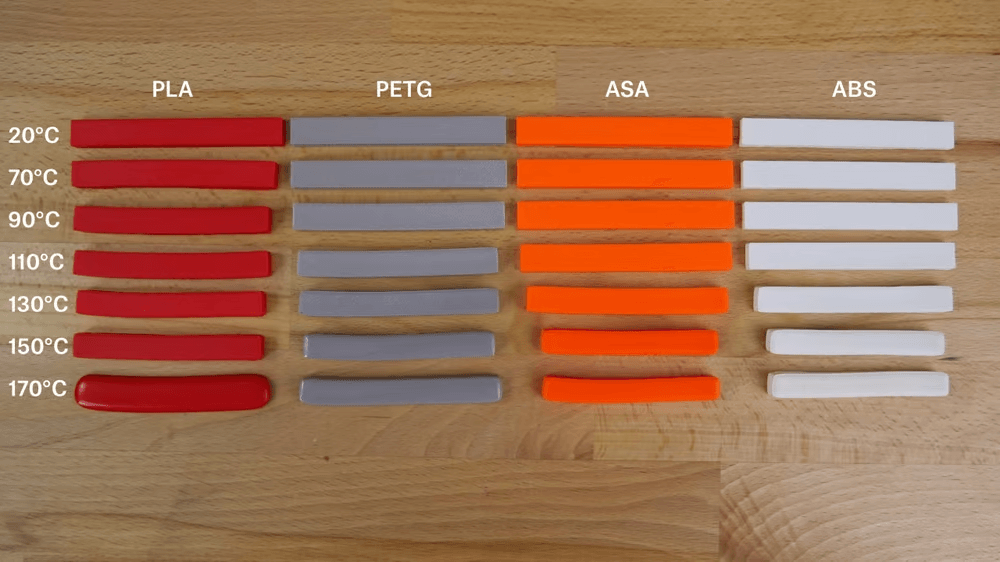

Преди да започнете да проектирате, добра идея е да обмислите материала, който ще използвате, за да създадете резервната си част. Трябва да обмислите това предварително, тъй като може да повлияе на начина, по който моделирате вашата част.

Ако частта вече е пластмасова, това е малко по-лесно, защото материалът, който използвате, няма голямо значение. Същото важи и за декоративни елементи, които не са функционални. Става по-сложно, ако частите, които трябва да бъдат копирани, са метални или керамични или ако имат определени изисквания за механични свойства.

Ето основните материали за 3D печат и какво трябва да имате предвид за всеки от тях:

- ABS е чудесен за части, които изискват висока твърдост, висока устойчивост на удар и не изискват твърде много гъвкавост или движение. Имайте предвид, че ABS може да съдържа добавки или остатъци, които са вредни за околната среда, дразнят кожата и са токсични за консумация. Ето защо е най-добре да го избягвате, когато е възможно и е абсолютно забранено за приложения, свързани с храни .

- PLA е най-често срещаният и достъпен. Има добра устойчивост на опън и натиск, но ниска устойчивост на огъване, така че не е чудесен заместител на гъвкавите части. PLA е добър за приложения, които изискват умерена здравина. Не поддържа ударни или ротационни натоварвания, но собственото тегло е наред. Някои марки са безопасни за храна . Това е най-лесният материал за печат. Така че, ако искате да смените нефункционални части, това е най-лесният вариант.

- PETG обикновено е подходящ за храна, тъй като се извлича от същия материал, използван за пластмасовите бутилки. Има голяма устойчивост на удар и е най-гъвкавият от трите. Работата с него може да бъде сложна поради проблеми с нанизването или мехурчетата, но е по-малко склонен към изкривяване от ABS.

Ако се нуждаете от материали с по-висока устойчивост от ABS или PETG и това не може да бъде разрешено с увеличени размери, може да помислите за материали с висока производителност , като PC и PP.

- PC е съкращение от поликарбонат . Създава полупрозрачни отпечатъци, с изключение на забележимите слоеве. Материалът е устойчив на пламък, електрически изолатор и има висока якост. Използва се дори в автомобилната индустрия по време на прототипиране.

- PP означава полипропилен , който е полимер, чието основно предимство е висока устойчивост на умора. Умората е тенденцията на материала да се счупи в резултат на циклично натоварване – например, пробиване на нещо много пъти, за разлика от само веднъж. Материалът е водоустойчив и чудесен за рециклиране, но е силно запалим и не се препоръчва за употреба при високи температури.

Изглежда съвсем логично, че за да отпечатате 3D част, първо трябва да имате модел. Ако частта е достатъчно често срещана, може да имате късмет и да я намерите в хранилище за 3D модели , в който случай изобщо не е нужно да се притеснявате за дизайна. Ако това е резервна част от марков уред, 3D модел може вече да съществува, независимо дали е официално наличен от марката или споделен.

Но ако това не е така, първо ще трябва да разработите модел на частта, която може да бъде нарязана и отпечатана. Има два начина да направите това: моделиране на частта въз основа на измервания или 3D сканиране на частта.

Ако вашата част има достатъчно проста геометрия, можете да измерите най-важните размери и да моделирате частта с помощта на софтуер за параметрично моделиране .

Ако частта има много сложна геометрия, сканирането може да бъде по-лесен избор. Някои примери, при които сканирането може да бъде полезно, са части, които използват повърхностно моделиране – което се намира например в много корпуси за обекти като контролери за видеоигри, конзоли, камери и друга електроника. Сканирането е полезно и ако въпросната част е статуетка.

Метод 1: Моделиране въз основа на измервания

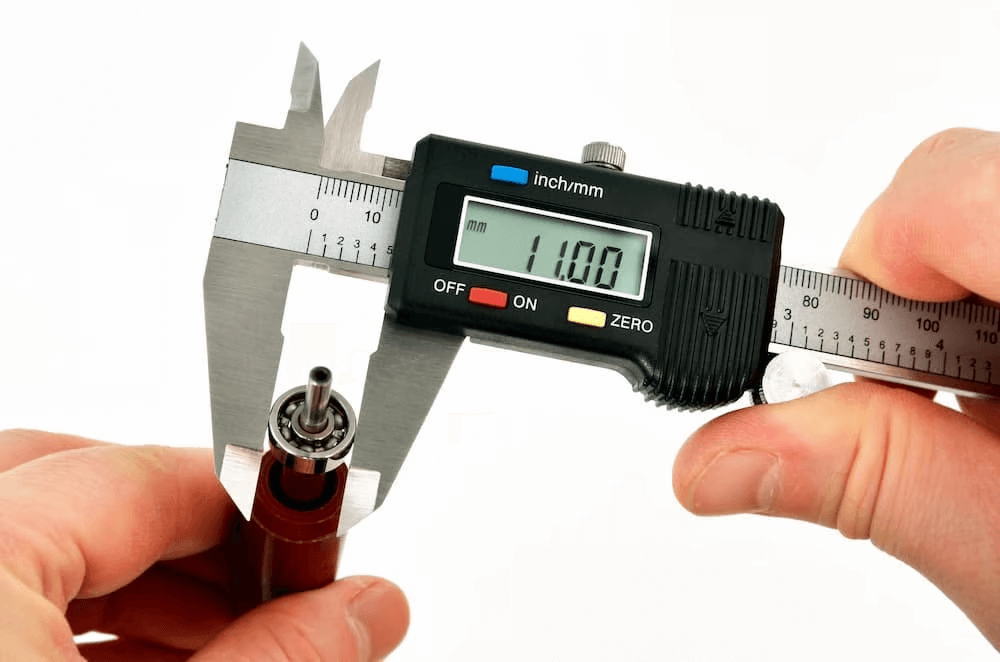

Ако имате достатъчно късмет да замените дадена част, моделирането е може би най-простото решение. Но преди да можете да направите това, ще ви трябват някои надеждни и полезни измервания. Ето някои полезни трикове:

- Шублер с нониус е най-добрият инструмент за измерване на обекти с размер до 15 см. Те използват метрични единици и включват скали , позволяващи точност до 0,5 mm. Те са направени за точно измерване на външни, вътрешни и дълбочинни разстояния.

- Не измервайте неточни дължини. Например, не измервайте радиуса на окръжност, тъй като не можете да знаете къде точно е центърът. По-добре е да измерите диаметъра.

- Трябва да се запазят само основните измервания. Малките функции – например за подобряване на захващането – не е необходимо да бъдат точни копия, стига вашата версия от тях в заместващия модел все още да изпълнява същата функционалност и да не пречи.

- За много части, които първоначално са били част от механични домакински уреди, може да успеете да намерите точните измервания онлайн. Ще трябва да знаете марката и серийния или друг референтен номер за уреда.

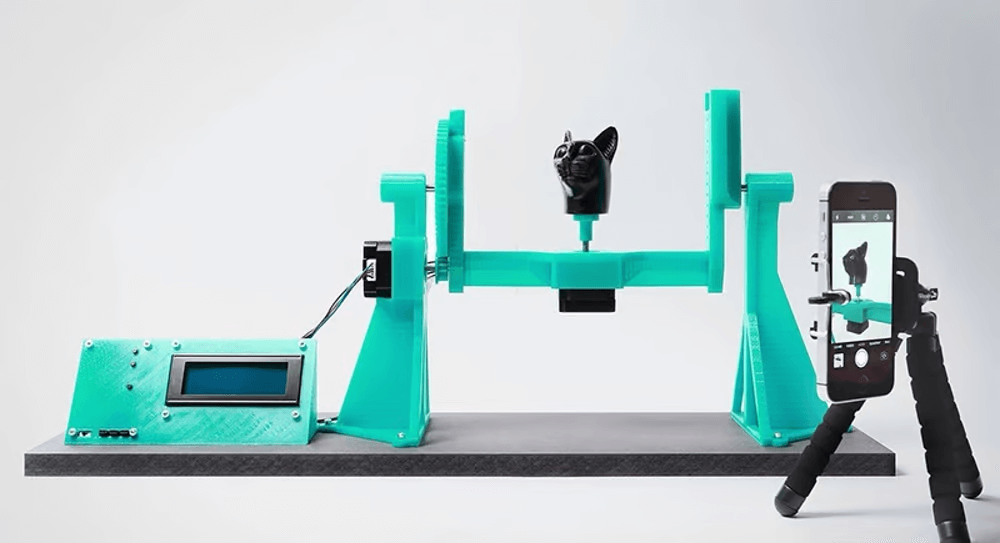

Метод 2: Сканиране

За по-сложни части с усъвършенствани геометрии, самостоятелното моделиране може да е извън вашите способности. Например повърхностното моделиране обикновено използва NURBS обекти , които обикновено се считат за отделен клон на моделирането. Вероятно е най-добре да заобиколите този процес и да сканирате частта.

Сканирането е интелигентно решение с ограничени усилия. Ще ви трябва само скенер и частта. Надяваме се, че частта все още е в достатъчно добро състояние за сканиране. Ако не, може да се наложи да се обадите на приятел и да вземете временно назаем от него.

Процесът е доста прост, но варира малко в зависимост от хардуера и софтуера, които използвате. Има широк набор от опции, включително приложения за мобилни телефони и ръчни скенери . Някои дори са използвали стари устройства Kinect .

Независимо коя опция изберете, следните неща трябва да вземете предвид:

- Ако обектът, който трябва да замените, е прозрачен, повечето скенери няма да работят.

- Ако имате нужда от висока точност за малки детайли, ще ви е необходим висококачествен скенер.

- След сканиране на обект обикновено трябва да почистите резултата. За щастие, безплатни програми като Blender са достатъчно добри за задачата.

След като имате своя базов модел, е време да го усъвършенствате. Можете да го отпечатате веднага само с основните измервания, но някои подобрения няма да навредят. Понякога може дори да са необходими. В тази статия се фокусираме върху две уточнения:

- Подобрения: Помислете какво е накарало детайла да се провали на първо място и се възползвайте от тази възможност, за да го разрешите, така че да не се налага да печатате нови всяка седмица. Разбира се, ако оригиналната част просто се е загубила, тази стъпка може да не е необходима.

- Допустими отклонения: Ако моделът трябва да пасне на някаква част вътре или в друга част, трябва да вземете предвид способността на вашия принтер да постигне точния размер, необходим, за да запази частта функционална.

Подобрения

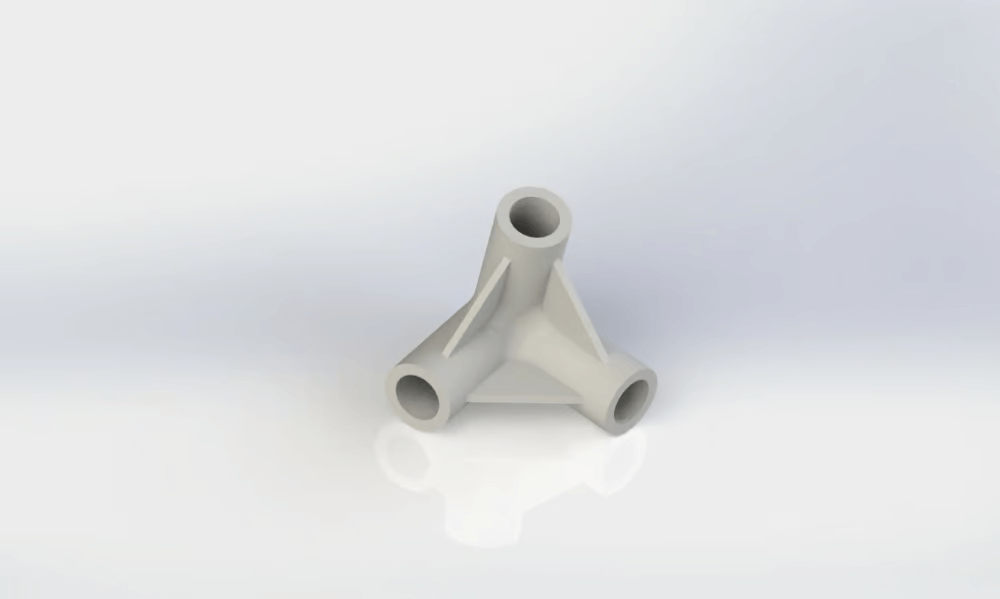

Когато проектирате резервна част, можете също да добавите подобрения, за да избегнете бъдещи повреди и да избегнете отпечатването на повече от тези резервни части в бъдеще. Нека вземем изображението по-горе като пример. Това е ъгъл на палатка, който е проектиран и отпечатан за някой, чиито търговски ъгли на палатка са се счупили.

Този дизайн е конструиран с оцелелите ъглови части и се основава на набор от изисквания, които включват подобрена устойчивост. Дебелината на водачите на стълбовете беше увеличена, но вътрешният диаметър остана същият, тъй като стълбовете трябва да се завинтват в него. Освен това, за да се намали вероятността ъглите да се счупят поради силата на стълбовете на палатката, бяха добавени подсилвания, които да поемат част от този импулс на огъване.

Тези подобрения на дизайна бяха незначителни, но могат да помогнат много за удължаване на живота на резервната част. Докато проектирате вашата част, помислете какъв вид подобрения могат да бъдат от полза за вашия случай на употреба.

Толерантност

Има няколко различни начина да се говори за толерантност, така че за по-голяма яснота нека я дефинираме. Според Wikipedia толерантността е „допустимата граница или граници на вариация във физическо измерение“. Ако кажем, че искаме диаметър, който е 5 mm ±0,5, ние казваме, че искаме да бъде идеално 5 mm, но все пак е добре, ако излезе с размери 5,5 или 4,5 mm.

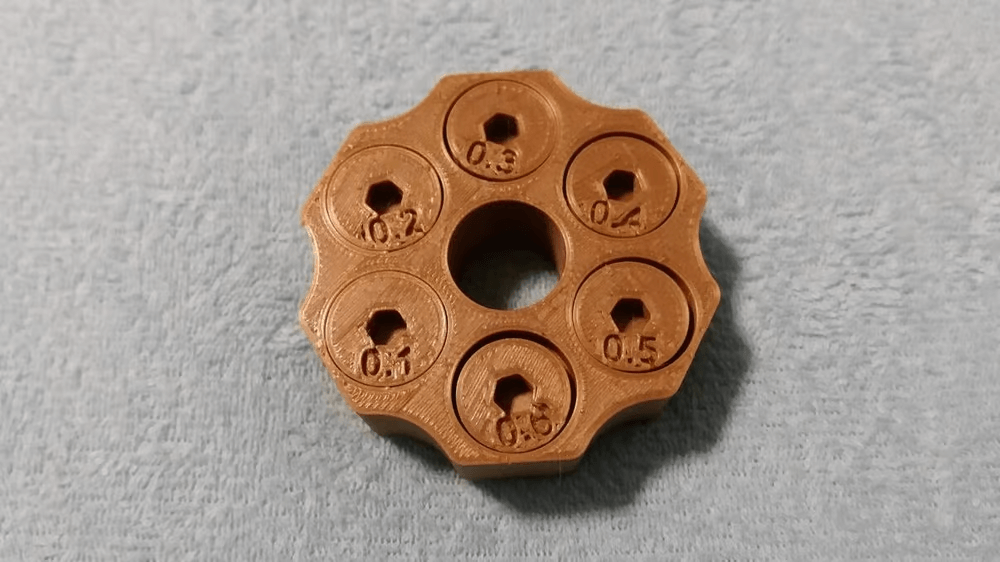

Толерантността на 3D принтерите обаче се отнася до това колко точен е принтерът по отношение на постигането на определени размери. Например, вие определяте размер от 3 мм в програма за моделиране, но когато отпечатате и измерите детайла, той достига до 3,2 мм. Това означава, че вашият принтер има толеранс от +0,2 mm.

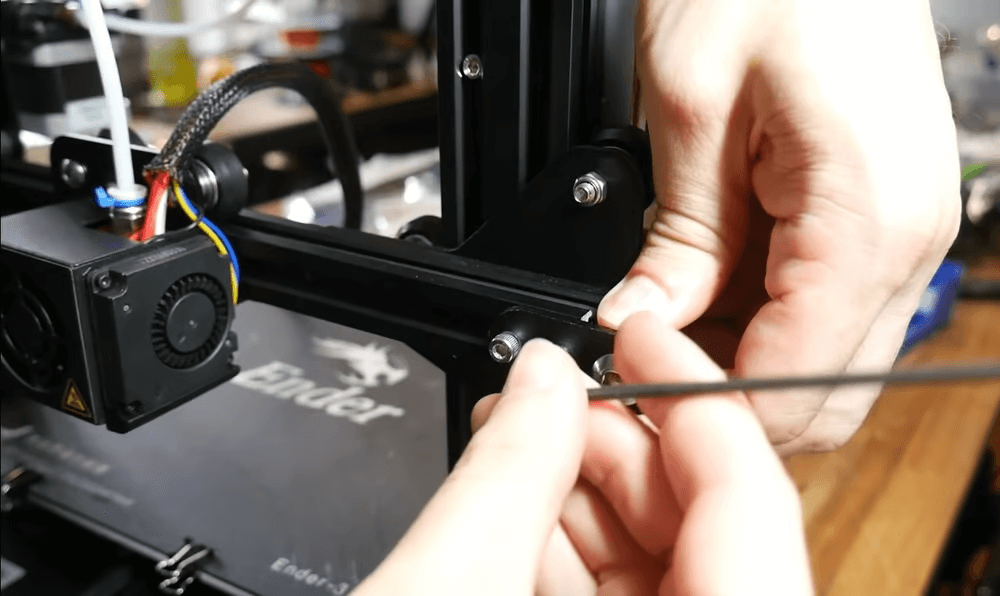

По същество вие научавате толерантността на вашия принтер въз основа на опит. Настройките за печат могат да го повлияят, както и лошото калибриране. Толерансът на даден принтер може да се промени, ако принтерът се нуждае от поддръжка , която оказва влияние върху неговата точност. Добра идея е да калибрирате вашия принтер , ако забележите несъответствия между спецификациите на вашия модел и отпечатаната част.

Толерантност на дизайна

При проектирането на резервна част и двата вида толеранс са от значение. Толерансът на дизайна се отнася до приемливите размери на дизайна. Ако отпечатаната част излезе с дължина 3,2 mm, тя може или не може да бъде приемлива в зависимост от това дали трябва да се побере някъде.

Кажете, че частта трябва да е 3 mm. Като знаете толеранса на вашия принтер, може да се наложи да проектирате частта да бъде малко по-малка. Като се има предвид толерансът на принтера +0,2 mm, можете да проектирате частта да бъде 2,8 mm.

Замяна на счупена ваза? Точните размери нямат голямо значение. Но ако имате нужда от подмяна на капака на батерията на дистанционното управление, грешните размери ще го направят безполезен.

Общи правила

Ако частта влезе в нещо…

- и имате нужда от стегнато прилягане, толерансът трябва да го направи малко по -голям.

- и се нуждае от свободно прилягане, толерансът трябва да го направи малко по -малък.

- и имате нужда от идеално приплъзване, толерансът трябва да бъде по-контролиран и намален, но с тенденция към по-малък, тъй като триенето не е желателно.

Ако нещо влезе вътре в частта…

- и имате нужда от стегнато прилягане, толерансът трябва да го направи малко по -малък.

- и имате нужда от свободна кройка, толерансът трябва да го направи малко по -голям.

- и имате нужда от идеално приплъзване, толерансът трябва да бъде по-контролиран и намален, но с тенденция към по-голямо, тъй като триенето не е желателно.

Тъй като дизайнът може да трябва да отговаря на специфични изисквания, може да не е толкова лесно просто да го отпечатате. Настройките за печат могат да играят важна роля. Ето защо е важно да имате предвид следното:

- Ориентация на нарязване

- Настройки, които придават здравина на част, включително запълвания

- Настройки, които са подходящи за части, които се нуждаят от известна гъвкавост

- Настройки, които могат да повлияят на точността на размерите на част.

Ориентация на нарязване

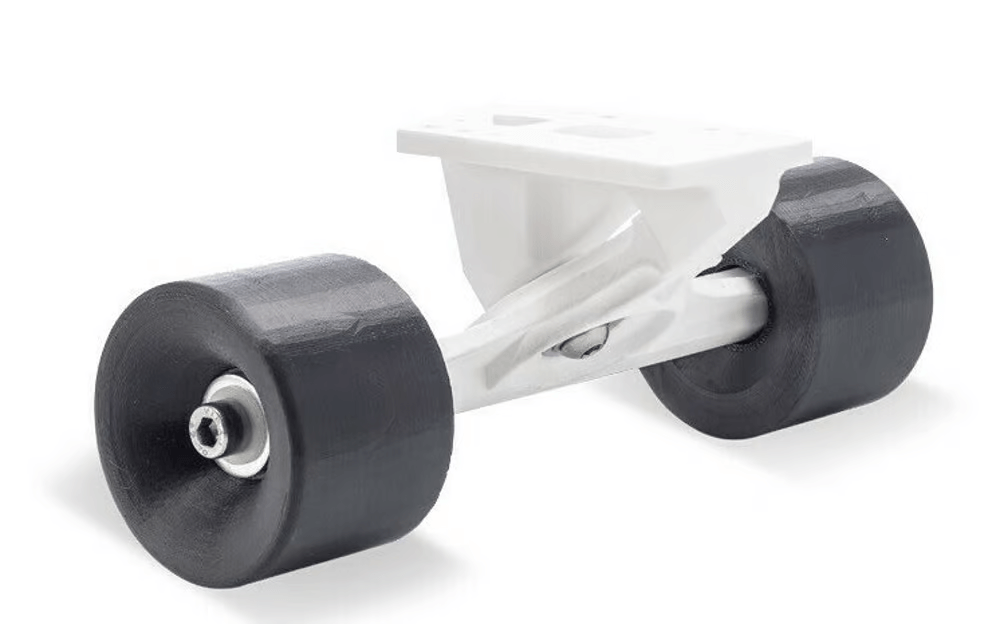

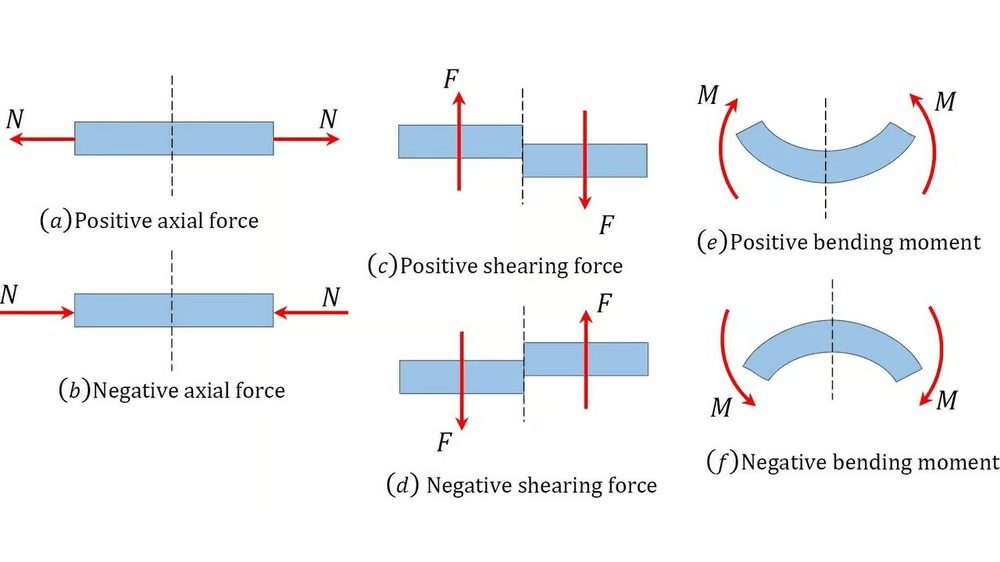

Това е сравнително сложно, но не е необходимо да знаете всички вътрешни работи, за да можете да го използвате във ваша полза. 3D-отпечатаната част е анизотропна. Това означава, че свойствата на материала не са еднакви във всяка посока. Това е така, защото отпечатъкът няма еднаква структура навсякъде. Следователно ориентацията на влакната на печата всъщност влияе върху неговите механични свойства.

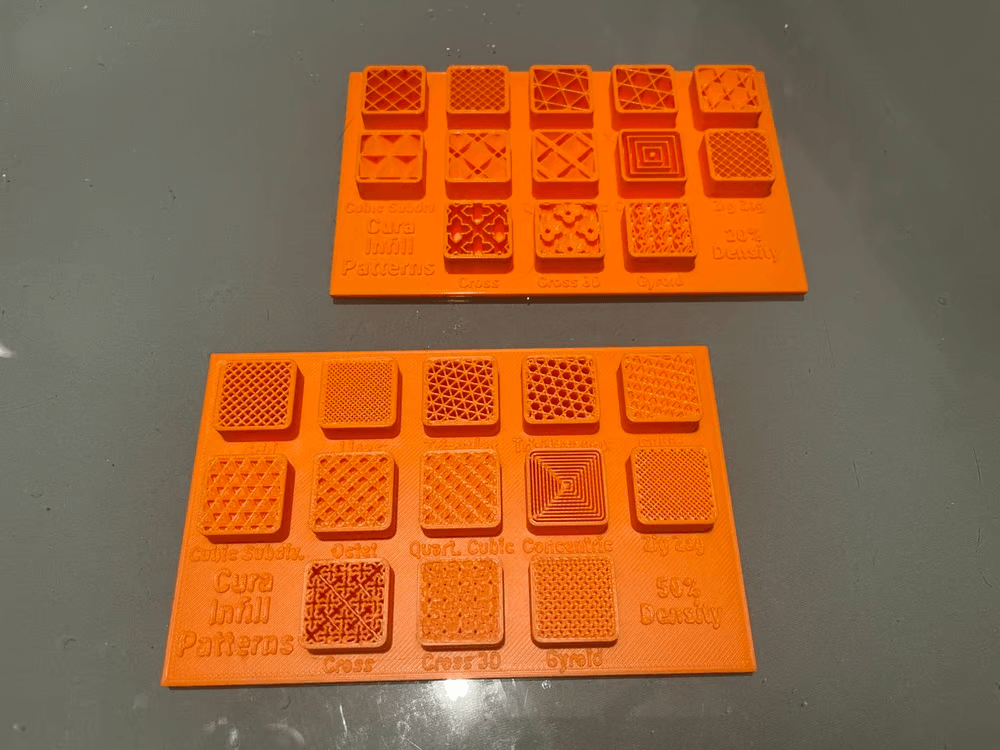

Като гледате изображението по-горе, можете да си представите, че аксиалните натоварвания няма да повредят печата толкова, колкото силата на срязване, тъй като аксиалните сили са успоредни на посоката на печатащите влакна. От друга страна, напреженията на огъване ще бъдат много зависими от плътността на пълнежа и броя на линиите на корпуса.

Обикновено вземаме предвид само ориентацията, за да избегнем опора, но в този случай може да се наложи да се вземат предвид и механичните характеристики, за да се увеличи продължителността на живота на вашата част. Ако знаете, че вашата част ще трябва да издържи на някои натоварвания, опитайте се да я проектирате така, че посоката на силата да бъде успоредна на линиите на слоя и модела на запълване.

Сила

Най-общо казано, по-високата плътност на пълнежа и по-дебелите периметри осигуряват повече здравина. Освен това моделът на пълнежа може да повлияе на здравината на частта. Част с 20% зигзагообразен пълнеж ще покаже различна здравина от част, отпечатана с 20% gyroid пълнеж, въпреки че технически имат еднаква плътност.

В действителност, плътността леко варира поради геометрията на пълнежа и натоварването се разпределя по различен начин в неговите структури. Например, с триъгълни модели на запълване, може да се приеме, че напреженията ще се концентрират върху ъглите, които не присъстват в gyroid модел.

Въпреки това, когато се тества здравината на различни модели на пълнеж , беше установено, че зигзагообразният (известен също като праволинеен) модел на пълнеж е сравним по сила с решетка. Зигзагообразните линии се обръщат от един слой към друг, което може да бъде полезно за разсейване на концентрацията на напрежение и предотвратяване на счупване в посоките X и Y. По същия начин моделите на пчелна пита, триъгълници и gyroid пълнежи могат да бъдат най-добри за якост на натиск поради способността им да разпределят равномерно напрежението във всички посоки.

Едно интересно нещо за модела на gyroid е неговата еднаква сила. За повечето други модели на запълване, тяхната здравина е силно зависима от посоката на приложеното напрежение. Установено е обаче, че моделът на gyroid има еднаква сила по трите оси.

Гъвкавост

Голям фактор, когато става въпрос за щампи, които изискват известна гъвкавост, е материалът. Материалът трябва да може да се огъва (или деформира), без да се счупи и да се върне напълно в първоначалното си положение.

Има и много настройки за печат, които са важни, за да се гарантира, че разпечатките се възползват от гъвкавостта на материала. Например, наличието на нисък процент на запълване в зоната на огъване на частта не е желателно, защото това ще причини вътрешно напрежение в обекта, когато се деформира. Много по-добре е гъвкавите части да се деформират „като единица“, така да се каже.

Ако можете да изпълнявате множество процеси във вашия софтуер за рязане, можете да използвате това в своя полза, като намалите процента на запълване на твърдата площ на частите и увеличите процента на огъващата площ на частите.

В допълнение, гъвкавите разпечатки също се възползват от малката височина на слоя, тъй като това ще доведе до по-добро закрепване на слоевете заедно, увеличавайки вероятността слоевете да се огънат заедно.

Точност на размерите

Точността на размерите също може да бъде повлияна от материала за печат, тъй като някои материали са по-неприятни за печат от други. Както споменахме по-рано, поддръжката на вашия принтер може да повлияе на точността на размерите, тъй като лошото смазване или прахът могат да променят първоначалния толеранс, който принтерът е имал. Във вашия софтуер за нарязване можете да вземете предвид очакваното свиване, за да подобрите точността на размерите на печата.

0 Comments