Какво представляват приспособленията за заваряване и фиксиране?

Увеличава се използването на 3D печат в много индустрии, за да се направи една или няколко от производствените части. Много от тези еднократни части са приспособления, които помагат в производството на други части. Те често подобряват ефективността на монтажните линии, като изпълняват уникални и специализирани задачи. Тези производствени помощни средства се различават драстично по своята сложност и употреба. Приспособлението може да бъде толкова просто, колкото малък инструмент, за да помогне на работника на поточната линия да постави емблеми на автомобили, или толкова сложно, колкото роботизирано приспособление с вътрешни проходи за пневматика и електроника.

Конзолите и приспособленията не са нов аспект на производствената индустрия. Производствените помощни средства са важен аспект на фабриката, която може да произвежда стоки с ниво на точност и последователност. Една проста фиксираща рамка, използвана за задържане на част по време на пробиването, ще гарантира, че всяка част ще има постоянно местоположение на отвора и ще създаде идентична част за останалата част от монтажната линия, която да се използва .

Защо ние отпечатваме 3D тези части?

Заваръчните приспособления и приспособленията за фиксиране се произвеждат предимно до този момент с традиционни производствени техники. По-голямата част от времето те са изработени от алуминий или пластмасов блок. Обработката отнема значително време и умения за производство на части. Колкото по-сложна е геометрията, толкова повече време отнема този процес за обработка на работеща част. Може да достигне до няколко седмици, докато една част бъде проектирана, обработена и изпратена до фабричната поточна линия. Ако са необходими промени в дизайна, целият процес започва отначало, което води до още по-голямо време, т.е. загубено с всяка итерация. Масивното намаляване на времето е най-привлекателният аспект на производството на добавки. Вместо приспособленията, отнемащи седмици за производство, инженерите могат да разчитат на производството на добавки, за да произвеждат части в рамките на часове. Приспособлението може да бъде проектирано , отпечатано в 3D и ако се налагат промени, те често могат да бъдат завършени в рамките на същия ден от производството на части.

Използването на производство на добавки за замяна на традиционните приспособленията за заваряване и фиксиране позволява на компанията възможността да поддържа цифров инвентар на своите части. С много кратко известие неуспешна част може да бъде отпечатана 3D за броени часове и заменена с минимален престой . Тези части са на разположение за – търсене и с използването в електронен формат, тези части се отпечатват с оптимизирани настройки за печат, които ускоряват времето за печат, като същевременно гарантират, че частта има силата и твърдостта, необходими за изпълнението по предназначение.

Има софтуери, които предоставят инструментите за валидиране и оптимизиране на части, за да подобрим производителността на детайлите и времето за печат. Потребителят може да експериментира с различни случаи на натоварване, които имитират натоварванията, които джигите и приспособленията биха изпитали по време на употреба. Потребителят може на практика да експериментира с много различни материали и да избере подходящия материал за приложението. Например, ако дадена част трябва да бъде по-твърда, материал, напълнен с въглеродни влакна, може да бъде сравнен със стандартен материал. Всичко това с „виртуално експериментиране“ може да се направи, преди първата част дори да бъде отпечатана и това става в софтуера.

Нека да разгледаме примерно устройство с такъв софтуер за оптимизиране

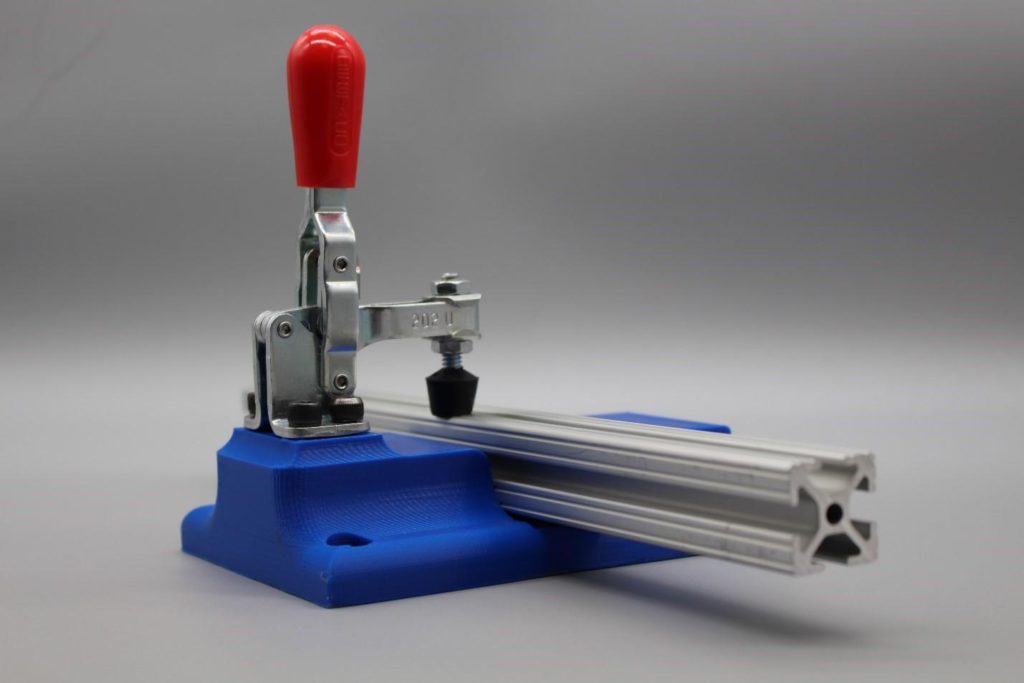

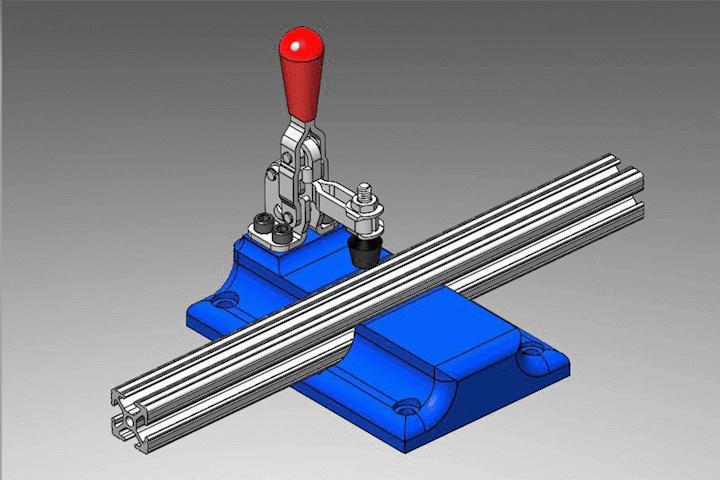

За да разберете по-добре как се използва адитивно производство за приспособления за заваряване и фиксиране, да разгледаме следния пример на част от приспособлението . Показаната част на снимките по-горе е просто приспособление, използвано за здраво задържане на алуминиев профил от 25 на 25 мм. Той е интегриран с готова скоба, която е закрепена с болтове към частта, за да опрости дизайна и лекотата на производство. Това приспособление може да се види на поточна линия, където работникът трябва здраво да държи дадена част за кратко време и след това да я освободи, за да премине към следващия процес на сглобяване.

Тази част на приспособлението има няколко ключови изисквания:

- Скобата е способна да прилага сила от 900N върху алуминиевия профил.

- Отворите за закрепване трябва да могат да поддържат силата 900N.

- Максималното отклонение може да бъде не повече от 1,5 мм.

- Коефициентът на безопасност трябва да бъде 1,5 или по-голям.

- Трябва да има време за отпечатване от 12 часа или по-малко, за да ограничи престоя на поточната линия .

В рамките на минута и половина, с подходящия софтуер, се правят настройки и симулация за настройката на това приспособление. За всяка симулация настройката е един от най-важните аспекти и с инструментите за избор на повърхност, потребителите могат да прилагат реално силите към тези части виртуално.

След като завърши настройката на частта следва процеса на валидиране. Използват се текущите дефинирани от потребителя настройки на принтера, за да провери дали частта ще отговаря на ключовите изисквания и ще направи препоръки за по-нататъшна оптимизация. Процесът на валидиране на тази опора отнема под минута и софтуера казва на потребителя дали тази част ще се използва по предназначение и за специфичното натоварване . Това е много мощна проверка и често елиминира много от първите цикли на прекъсване на печат, през които дадена част може да премине при тестване. Стъпката за валидиране ще ви каже дали частта е свръхпроектирана, недостатъчно проектирана или просто няма да работи, дори когато е отпечатана със 100% запълване .

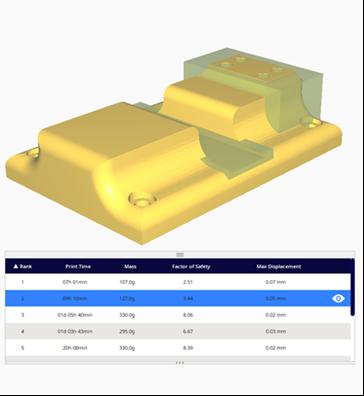

След като потребителят завърши проверката, той може ръчно да прави промени в настройките за печат или да използва инструмента за оптимизиране . Оптимизацията ще манипулира настройките за печат и ще приложи модификаторни мрежи към зони с високо напрежение на частта, за да предостави на потребителя част, която отговаря на избраните от потребителя изисквания, но също така оптимизира времето за печат и използването на материали. Анализът генерира достатъчен брой класирани решения, позволяващи на потребителя да избере най-подходящото решение за своите нужди.

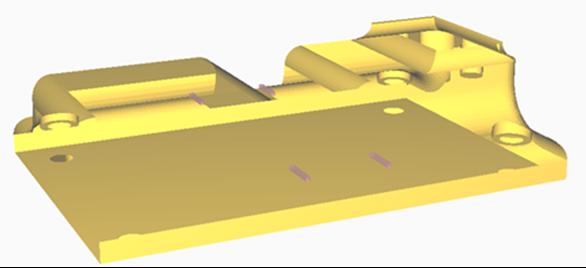

За тази опора, например , беше установено по време на етапа на потвърждение, че тази част няма да издържи до нашата сила за затягане при печат от стандартния ABS материал на 100% запълване. Използването на софтуер показа, че притиснатият алуминиев материал вероятно ще доведе до образуване на пукнатина по вътрешния ръб на приспособлението, образувайки нисък коефициент на безопасност в зоните, показани на фигурата по-долу .

Съобщението, получено от валидирането, предоставя на потребителя две възможности за подобряване на частта, за да отговори на заявените изисквания за това приспособление. Първият вариант е да опитате по-здрав материал, докато вторият вариант е да промените геометрията на частта, за да подобрите областите, засенчени в лилаво. В този пример е избран Nylon материал, напълнен с карбонови влакна, който да замени ABS заради отличните си якостни свойства и печатаемост.

Избирайки оптимизацията, софтуерът бързо оптимизира детайла и създава решението (снимката по-горе) с две модификаторни мрежи за увеличаване на якостта и твърдостта на частите там, където е било необходимо . Това решение изпълнява всички наши изисквания, като същевременно свежда до минимум времето за печат и използването на материала.

Преминаването от традиционните методи на производство към производство на добавки е често срещана тенденция в индустрията и това се дължи на по-ниски производствени разходи и невероятни икономии на време, които се превръщат в огромни икономии на разходи. Използването на софтуер за оптимизиране е друг инструмент в инструментариума на потребителя, който помага да се подобрят тези приспособления, за да отговорят на изискванията на частите и бюджетите. Използването на подходящия софтуер и производството на добавки за създаването на тези приспособления ще помогне на компаниите да подобрят ефективността и да помогнат да се преодолеят границите на тази индустрия.

0 Comments